SHANDONG CENTURY MACHINERY CO,.LTD. Dây chuyền cắt hình thông minh

CÔNG TY TNHH MÁY MÓC THẾ KỶ SƠN ĐÔNG

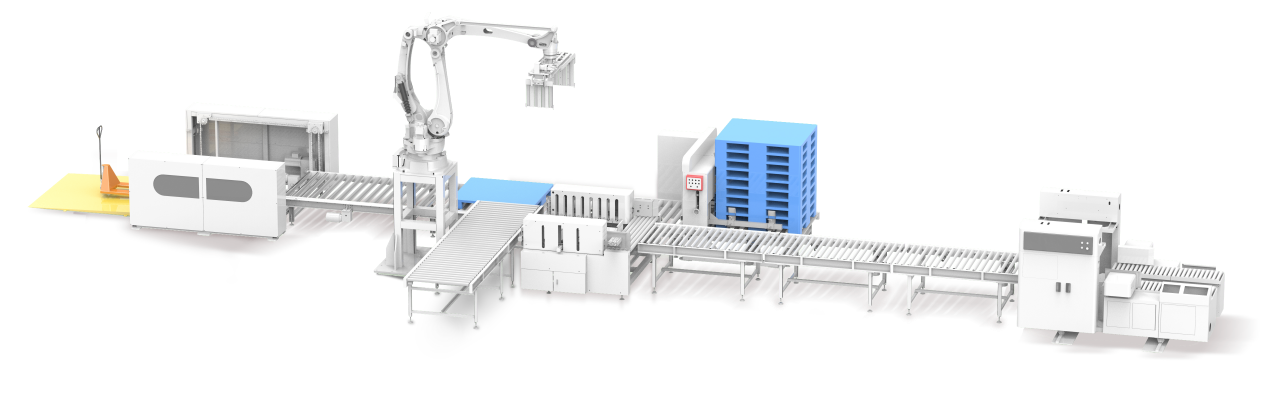

Tôi dây chuyền cắt hình thông minh

---Trái tim hiệu quả cho bao bì sau in trong thời đại mới

Nhờ sự phát triển nhanh chóng của thương mại và logistics hiện đại, nhu cầu sử dụng bao bì carton trên toàn cầu không ngừng tăng lên. Sự bùng nổ của ngành thương mại điện tử đã làm gia tăng mạnh mẽ nhu cầu về bao bì sản phẩm, đồng thời ngành logistics phát triển cũng thúc đẩy việc sử dụng carton tiếp tục gia tăng. Sự thay đổi của môi trường thị trường này đã đặt ra yêu cầu cao hơn đối với hiệu suất và chất lượng sản xuất carton.

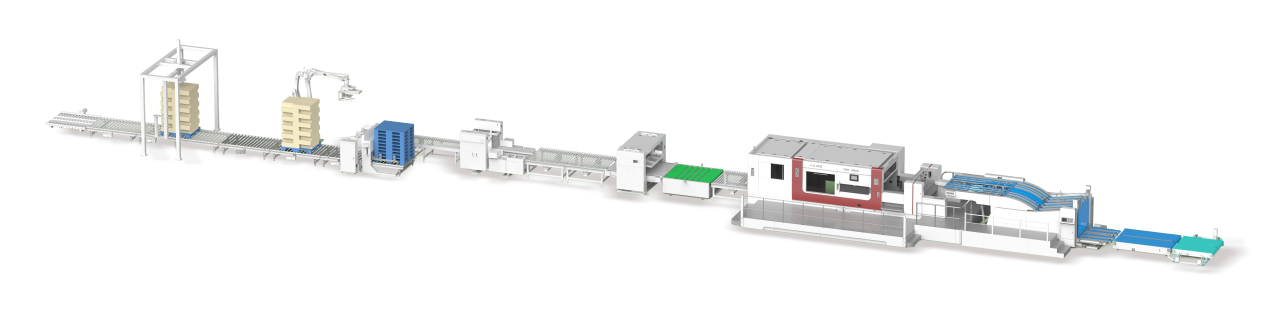

Đồng thời, ngành công nghiệp sản xuất đang trải qua một cuộc chuyển đổi sâu sắc hướng tới sản xuất thông minh. Các chiến lược như "Made in China 2025" đã vạch ra định hướng phát triển cho ngành công nghiệp thông minh. Ngày càng nhiều doanh nghiệp áp dụng thiết bị tự động và thông minh để nâng cao hiệu quả sản xuất, giảm chi phí lao động và tăng cường năng lực cạnh tranh trên thị trường. Trong bối cảnh đó, máy móc và dây chuyền sản xuất carton ngày càng hướng tới tiêu chuẩn hóa, sản xuất thông minh và kết nối trực tuyến. Mô hình sản xuất truyền thống độc lập phụ thuộc vào thao tác thủ công trong việc nạp và dỡ nguyên liệu cũng như quy trình sản xuất, dẫn đến chi phí nhân công lớn và hiệu quả sản xuất thấp. Trong khi đó, thiết bị thông minh, kết nối trực tuyến cho phép tích hợp liền mạch nhiều quy trình, tự động hóa các công đoạn như nạp liệu, cắt định hình, phân tờ, đóng gói và xếp chồng lên pa-lét.

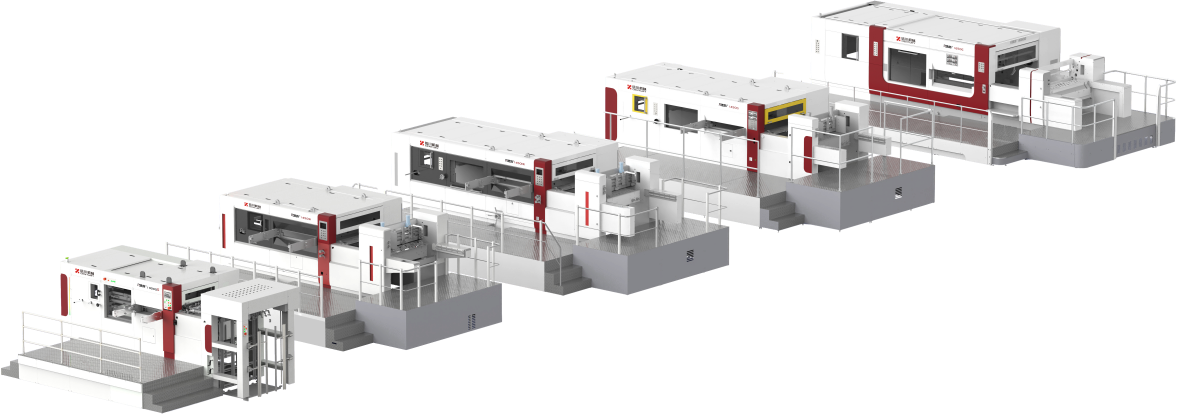

Khởi đầu từ ngành công nghiệp bao bì sóng, SHANDONG CENTURY đã nhanh chóng nắm bắt xu hướng thị trường này và nhu cầu chuyển đổi ngành nghề. Bằng cách tích hợp các quy trình hậu in, công ty đã đi đầu và phát triển nhiều dây chuyền sản xuất hậu in thông minh tại Trung Quốc. Dòng sản phẩm máy cắt khuôn thông minh của Century Machinery ra đời đúng vào thời kỳ này. Nó không chỉ phù hợp với khái niệm sản xuất thông minh mà còn giải quyết các thách thức về hiệu suất, chi phí và chất lượng cho các nhà sản xuất hộp carton, trở thành lực lượng chủ chốt thúc đẩy chuyển đổi và nâng cấp ngành nghề.

Hệ thống tự động nạp liệu và cấp liệu là điểm khởi đầu cho sản xuất liên tục. Hệ thống cơ học này tự động tách và cấp nguyên liệu (giấy, bìa carton, v.v.) mà không cần can thiệp bằng tay, đảm bảo dòng nguyên liệu liên tục. Hệ thống tự động điều chỉnh tần suất cấp liệu dựa trên tốc độ của các quy trình phía sau (như cắt khuôn, in ấn), loại bỏ các vấn đề như tốc độ cấp liệu phía trước chậm làm giảm hiệu suất chung hoặc cấp liệu quá mức gây tồn đọng nguyên liệu. Điều này đảm bảo nhịp điệu ổn định trên tất cả các dây chuyền sản xuất và tối đa hóa tổng công suất sản xuất.

Một hệ thống tải tự động có thể thay thế hai đến ba công nhân (các hệ thống tải truyền thống đòi hỏi nhân viên chuyên trách để sắp xếp, bổ sung và phân loại nguyên liệu). Điều này giúp giảm đáng kể chi phí nhân công trong dài hạn, đặc biệt phù hợp với các công ty đang gặp khó khăn trong việc tuyển dụng lao động và chi phí nhân công gia tăng. Ngoài ra, hệ thống này còn giảm mức độ lao động và rủi ro về an toàn: việc bốc xếp thủ công đòi hỏi phải cúi người và bê vác thường xuyên (đặc biệt với các tấm carton lớn và nguyên liệu nặng), dễ dẫn đến các chấn thương nghề nghiệp như đau lưng, căng cơ. Hệ thống tự động có thể tự động nâng và vận chuyển các vật liệu nặng, loại bỏ tiếp xúc thủ công với các bộ phận chuyển động, từ đó giảm thiểu rủi ro về an toàn vận hành.

Là một bộ phận cốt lõi trong các dây chuyền sản xuất tự động, hệ thống tải và cấp giấy tự động mang lại nhiều ưu điểm như nâng cao hiệu suất sản xuất, đảm bảo tính ổn định vận hành, cắt giảm chi phí và tối ưu hóa trải nghiệm sản xuất.

Chúng hỗ trợ quản lý thông minh và phù hợp với nhu cầu của các nhà máy hiện đại.

·Giám sát và truy xuất nguồn gốc dựa trên dữ liệu: Hệ thống có thể kết nối với các hệ thống quản lý dây chuyền sản xuất (ví dụ như MES) để phản hồi dữ liệu theo thời gian thực như khối lượng vật liệu nạp vào, tốc độ cấp giấy, cảnh báo lỗi,... Điều này giúp các nhà quản lý nắm bắt tiến độ sản xuất và dự đoán mức tiêu hao vật liệu (ví dụ: "vật liệu còn lại có thể duy trì sản xuất trong 2 giờ"), từ đó chuẩn bị vật liệu kịp thời.

Hệ thống máy cắt dạng bàn SHANDONG CENTURY - thiết bị chuyên nghiệp dùng để tạo hình hộp.

Chức năng cốt lõi của máy cắt là biến các thùng carton từ tấm bìa thành phôi hoàn chỉnh thông qua bốn khu vực quy trình: cấp giấy, cắt khuôn, loại bỏ phế liệu và thu giấy. Để hiểu sâu hơn về máy cắt dạng bàn phẳng, có thể xem xét ở các khía cạnh sau.

1. Độ chính xác gia công cao đảm bảo kích thước thùng carton đồng đều

Các máy cắt dùng động cơ servo và các bộ phận định vị chính xác để đạt được độ chính xác định vị cao, đảm bảo kích thước đồng đều của chiều dài, chiều rộng, chiều cao và mép gấp của thùng carton. Lợi thế này rất quan trọng đối với việc lắp ráp thùng carton (chẳng hạn như cố định thân hộp và dán đáy/nắp hộp) - các thùng carton có kích thước đồng nhất ngăn ngừa hư hại do lỏng lẻo trong quá trình vận chuyển, đồng thời tương thích với các thiết bị dán thùng carton tự động và các thiết bị phía sau khác, giảm chi phí điều chỉnh thủ công.

2. Độ lõm ổn định cải thiện chất lượng gấp nếp thùng carton

Định dạng thủ công hoặc thiết bị đơn giản có thể dễ dàng dẫn đến các nếp lõm quá nông (gây nứt khi gấp), quá sâu (làm hỏng giấy carton) hoặc lệch lạc (móp méo sau khi gấp). Ngược lại, máy bế sử dụng dây lõm có thể điều chỉnh áp lực để kiểm soát chính xác độ sâu lõm dựa trên độ dày của giấy carton (ví dụ: giấy carton 3 lớp hay 5 lớp), đảm bảo mép và góc gấp phẳng phiu, chắc chắn. Những loại máy này đặc biệt phù hợp để chế biến đa dạng các loại thùng carton sóng, chẳng hạn như các loại được sử dụng trong đóng gói vận chuyển. 3. Hiệu suất cao, phù hợp cho sản xuất hàng loạt

Các máy cắt dạng die tốc độ cao (chẳng hạn như máy cắt die dạng bàn phẳng) có thể đạt tốc độ xử lý từ 100-150 tờ mỗi phút, vượt xa so với phương pháp xử lý thủ công (40-50 tờ mỗi phút). Các tính năng như tự động loại bỏ phế liệu và tự động đẩy giấy ra giúp giảm sự can thiệp bằng tay, cho phép sản xuất "liên tục" và đáp ứng nhu cầu đơn hàng lớn trong các ngành thương mại điện tử và logistics (ví dụ: hàng chục nghìn thùng carton mỗi ngày), từ đó giảm đáng kể chi phí sản xuất trên mỗi đơn vị.

4. Độ linh hoạt cao, phù hợp với sản xuất số lượng nhỏ và theo đơn đặt hàng

Vật tư tiêu hao cốt lõi của máy cắt die là tấm cắt die (lưỡi thép). Việc thay thế tấm cắt die với các mẫu/kích thước khác nhau chỉ mất 10-30 phút, cho phép chuyển đổi nhanh để sản xuất các loại thùng carton kích thước khác nhau (chẳng hạn như hộp chuyển phát nhanh, hộp đựng thực phẩm và hộp có hình dạng tùy chỉnh). Ưu điểm này phù hợp lý tưởng với xu hướng hiện nay về bao bì sản xuất nhỏ giọt và đa dạng (chẳng hạn như bao bì tùy chỉnh cho các thương hiệu thương mại điện tử), tránh được các điểm hạn chế của thiết bị truyền thống như việc chuyển đổi chậm và chi phí cao.

5. Phong phú về chủng loại vật liệu, đáp ứng đa dạng các loại thùng carton.

Máy cắt dạng có thể xử lý nhiều loại vật liệu carton khác nhau, bao gồm carton thường (ví dụ như hộp quà), giấy sóng đơn lớp (ví dụ như bao bì nhẹ) và giấy sóng nhiều lớp dày (ví dụ như hộp logistics chịu tải nặng). Chúng cũng tương thích với các loại vật liệu đặc biệt như giấy phủ và giấy cán màng, đáp ứng các yêu cầu hiệu suất của hộp carton trong các tình huống khác nhau (ví dụ như khả năng chống ẩm và chịu lực).

6. Xử lý tích hợp giúp giảm chi phí kết nối giữa các công đoạn.

Một số máy cắt dạng tích hợp các chức năng như loại bỏ phế liệu và dập nổi một phần, hoàn thành quy trình "cắt dạng - tạo nếp gấp - loại bỏ phế liệu" chỉ trong một bước. Điều này loại bỏ nhu cầu loại bỏ phế liệu bằng tay hoặc chuyển sang thiết bị xử lý khác, rút ngắn quy trình sản xuất và giảm hao hụt trung gian (ví dụ như việc sửa chữa lại do phế liệu còn sót lại).

7. Nâng cấp thông minh để tăng hiệu suất.

Tất cả các điều chỉnh định dạng đều loại bỏ nhu cầu điều chỉnh thủ công từng cái một; toàn bộ máy có thể được điều chỉnh chỉ với một cú nhấp chuột. Quy trình sản xuất phụ có thể bắt đầu chỉ trong 10 phút.

Hệ thống cắt - công cụ mạnh mẽ để cắt nhiều sản phẩm hoàn chỉnh

Trong một dây chuyền sản xuất cắt đột (die-cutting), máy xẻ (slitter) là thiết bị chính đảm nhiệm việc xẻ các tấm vật liệu cắt đột lớn (như giấy, màng, nhãn dán, da, v.v.) thành các tấm nhỏ hoặc sản phẩm đơn lẻ có thông số kỹ thuật xác định. Chức năng cốt lõi của nó là kết nối quy trình cắt đột với các công đoạn xử lý tiếp theo (như xếp chồng, đóng gói, v.v.) để đạt được sản xuất liên tục tự động hóa.

Các thành phần cốt lõi bao gồm:

1. Cơ cấu cấp liệu: Băng chuyền vận chuyển mượt mà các tấm vật liệu cắt đột lớn đến khu vực xẻ. Cơ cấu quay ở giữa đảm bảo việc cấp liệu chính xác và mượt mà.

2. Bộ phận xẻ rãnh: Động cơ quay làm lưỡi dao xẻ rãnh hoạt động để cắt sản phẩm. Thiết bị có thể xẻ các sản phẩm lên đến 350 x 300.

3. Cơ cấu tách sản phẩm: Được điều khiển bởi PLC, sản phẩm được vận chuyển nhanh chóng và định kỳ sang công đoạn tiếp theo.

Việc sử dụng máy xẻ rãnh giúp giảm chi phí nhân công và lãng phí nguyên liệu. Quy trình xẻ rãnh tự động hóa loại bỏ các thao tác thủ công (như cắt và phân loại), giảm chi phí nhân công và tránh lãng phí nguyên liệu (như sai lệch khi cắt và vỡ) do thao tác bằng tay. Điều này giúp nâng cao hiệu suất sử dụng nguyên liệu và tỷ lệ sản phẩm đạt yêu cầu. Thiết bị vận hành ổn định và đáng tin cậy, thuận tiện cho việc quản lý tích hợp. Hệ thống vận hành ổn định với tỷ lệ lỗi thấp. Hệ thống điều khiển có thể tích hợp với các hệ thống quản lý dây chuyền sản xuất (ví dụ như MES) để cho phép giám sát và truy xuất dữ liệu sản xuất (sản lượng, tỷ lệ sản phẩm đạt yêu cầu, thông số kỹ thuật, v.v.) trong thời gian thực, hỗ trợ lập kế hoạch sản xuất và kiểm soát chất lượng.

Hệ thống xếp palet - nguồn gốc của việc xếp palet bằng robot.

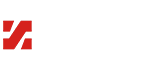

CENTURY MACHINERY, cam kết trở thành nhà cung cấp hàng đầu thế giới về các giải pháp đóng gói sau in, đã giới thiệu hệ thống xếp palet tự động và các dây chuyền sản xuất tích hợp ra thị trường đóng gói vào năm 2015.

Hệ thống xếp palet bằng robot có độ thông minh cao, cho phép thực hiện nhiều cấu hình xếp palet khác nhau thông qua việc sử dụng các loại tay gắp (gripper) khác nhau. Mười hai cấu hình palet cơ bản được cài đặt sẵn, và có thể bổ sung thêm các cấu hình palet khác sau này dựa trên nhu cầu sản phẩm của khách hàng. Việc xếp palet linh hoạt, đơn giản và ít cần bảo trì. Tốc độ xếp palet dẫn đầu thị trường đạt mức 12-20 kiện/phút, tùy thuộc vào từng loại sản phẩm.

Hệ thống xếp palet, khi kết hợp với hệ thống lưu trữ palet, sẽ tự động hóa hoàn toàn việc bốc dỡ và dỡ palet, loại bỏ hoàn toàn sự can thiệp của con người.

Dây chuyền sản xuất tích hợp có thiết kế dạng mô-đun và có thể tích hợp với nhiều quy trình sản xuất, bao gồm cả máy ép kiện và máy quấn. Quản lý tập trung toàn bộ dây chuyền giúp loại bỏ nhu cầu điều chỉnh thường xuyên nhiều quy trình và thiết bị.