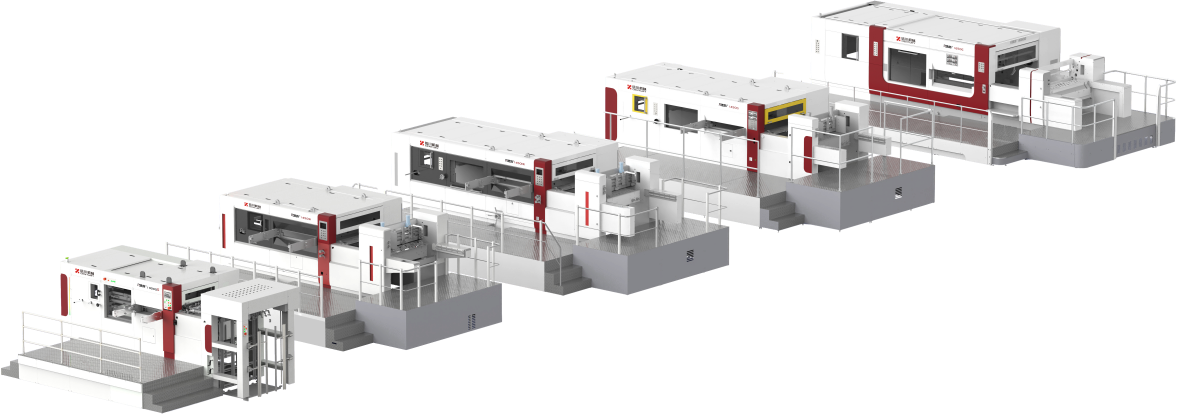

शान्डोङ सेन्चुरी मेकिनरी कं, लिमिटेड। इन्टेलिजेन्ट डाइ-कटिङ लाइन

शान्डोङ सेन्चुरी मेकिनरी कंपनी लिमिटेड

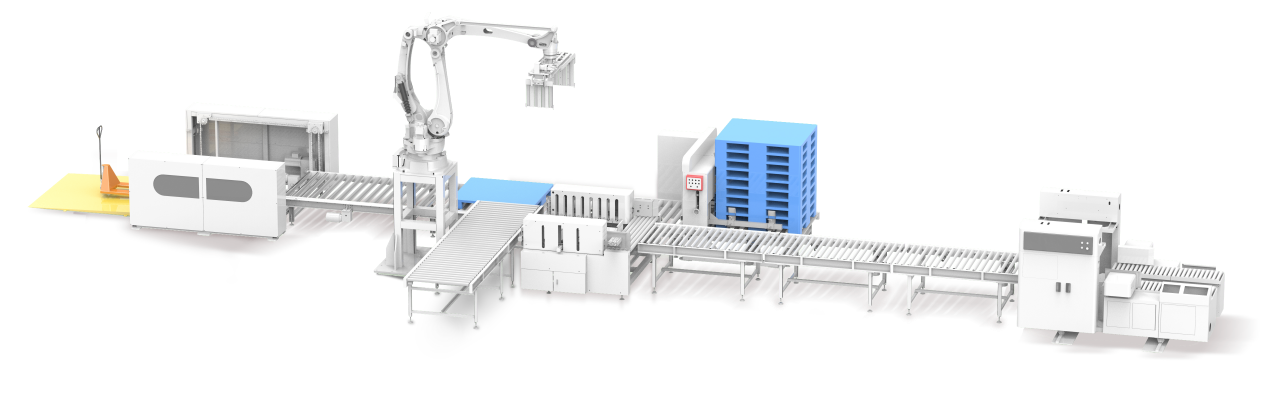

म इन्टेलिजेन्ट डाइ-कटिङ लाइन

---पोष्ट-प्रिन्ट प्याकेजिङको नयाँ युगको कुशल इन्जिन

आधुनिक वाणिज्य र लगिस्टिक्सको तीव्र विकासले गर्दा कार्टन प्याकेजिङको वैश्विक माग निरन्तर बढ्दो छ। ई-कॉमर्स उद्योगको बढ्दो लहरले प्याकेजिङको मागमा तीव्र वृद्धि ल्याएको छ भने लगिस्टिक्स क्षेत्रको समृद्धिले पनि कार्टन प्रयोगमा निरन्तर वृद्धि भएको छ। बजारको यो परिवर्तनले कार्टन उत्पादनको दक्षता र गुणस्तरमा उच्च माग राखेको छ।

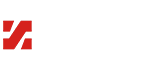

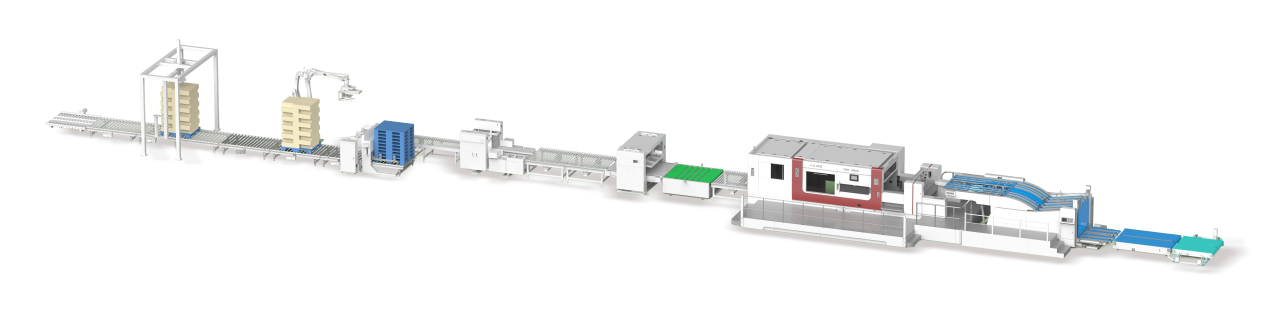

एकैसाथ, विनिर्माण उद्योग बुद्धिमान विनिर्माणको तर्फ गहिरो परिवर्तनको भइरहेको छ। "चीनमा बनाइएको २०२५" जस्ता रणनीतिहरूले बुद्धिमान उद्योगको विकासको लागि मार्ग तय गरिसकेका छन्। उत्पादन दक्षता सुधार्न, श्रम लागत घटाउन र बजार प्रतिस्पर्धात्मकता बढाउन अधिकाधिक कम्पनीहरू स्वचालित र बुद्धिमान्त उपकरणहरू अपनाउँदैछन्। यस पृष्ठभूमिमा, कार्टन मेसिनरी र उत्पादन लाइनहरू मानकीकरण, बुद्धिमान विनिर्माण र अनलाइन सञ्चालनको तर्फ बढ्दो रूपमा सारिँदैछन्। परम्परागत एकल उत्पादन मोडलहरू सामग्री लोड र अनलोडिङ्गका लागि म्यानुअल सञ्चालनमा निर्भर रहन्छन्, जसले गर्दा उच्च श्रम लागत र निम्न उत्पादन दक्षता हुन्छ। बुद्धिमान, अनलाइन उपकरणहरूले कई प्रक्रियाहरूको सुगम एकीकरणलाई सक्षम गर्दछ, लोडिङ्ग, डाइ-कटिङ्ग, शीटिङ्ग, प्याकेजिङ्ग र प्यालेटाइजिङ्ग जस्ता प्रक्रियाहरू स्वचालित बनाउँछ।

स्थापित समयदेखि नै सासाटेटेड प्याकेजिङ उद्योगमा रहेको SHANDONG CENTURY ले यो बजारको प्रवृत्ति र उद्योग परिवर्तनको आवश्यकतालाई बुझेको छ। पोस्ट-प्रेस प्रक्रियाहरूको एकीकरण गर्दै, यसले चीनमा केही बौद्धिक पोस्ट-प्रेस उत्पादन लाइनहरूको नवीनता र विकास गरेको छ। सेन्चुरी मेकिनरीको बौद्धिक डाइ-कटिङ लाइन ठीक यही कालखण्डमा उभिएको छ। यसले बौद्धिक निर्माणको अवधारणाको पालना गर्नुका साथै कार्टन निर्माताहरूका लागि दक्षता, लागत र गुणस्तरका चुनौतीहरू सम्बोधन गरेको छ, उद्योग परिवर्तन र अपग्रेडको सञ्चालनमा महत्वपूर्ण शक्ति बनेर।

निरन्तर उत्पादनको लागि स्वचालित लोडिङ र फिडिङ प्रणाली आधारभूत आधार हो। यो यान्त्रिक प्रणालीले कच्चा पदार्थहरू (कागज, गत्ता आदि) लाई स्वचालित रूपमा छुट्याएर आपूर्ति गर्दछ र म्यानुअल हस्तक्षेप बिना नै निरन्तर सामग्री प्रवाह सुनिश्चित गर्दछ। पछाडिको चरणका प्रक्रियाहरू (जस्तै डाइ-कटिङ र प्रिन्टिङ) को गति अनुसार फिडिङको आवृत्ति स्वचालित रूपमा समायोजित गरेर यो प्रणालीले सामना गर्ने चुनौतीहरू जस्तै अघिल्लो भागमा मन्द फिडिङले सम्पूर्ण उत्पादनलाई मन्द गर्नु वा अत्यधिक फिडिङले सामग्रीको ब्याकलग उत्पन्न गर्नु जस्ता समस्याहरूलाई हटाउँछ। यसले सम्पूर्ण उत्पादन लाइनहरूमा एकसमान ताल बनाए राख्दछ र उत्पादन क्षमतालाई अधिकतम बनाए राख्दछ।

एउटा स्वचालित लोडिङ प्रणालीले दुई देखि तीन कर्मचारीको स्थान लिन सक्छ (परम्परागत लोडिङ प्रणालीका लागि सामग्री व्यवस्थित गर्न, फेरी भर्न र सङ्गठित गर्न लागि समर्पित कर्मचारीको आवश्यकता पर्दछ)। यसले दीर्घकालीन रूपमा श्रम लागतलाई कम गर्दछ, जुन वर्तमान मा कर्मचारी भर्तीमा आउने समस्या र बढ्दो श्रम लागतको सामना गरिरहेका कम्पनीहरूका लागि विशेष रूपमा उपयुक्त छ। यसले श्रमको तीव्रता र सुरक्षा जोखिमलाई पनि कम गर्दछ: म्यानुअल लोडिङका लागि बारम्बार झुक्नु र सामग्री सङ्कलन गर्नु पर्दछ (विशेष गरी ठूला कार्डबोर्ड र भारी सामग्रीका लागि), जसले लम्बर मस्कुलर स्ट्रेन जस्ता व्यावसायिक चोटहरूको सम्भावना बढाउँछ। स्वचालित प्रणालीले भारी सामग्रीलाई स्वचालित रूपमा उचाल्न र सार्न सक्छ, जसले म्यानुअल रूपमा चलिरहेका भागहरूको सम्पर्कलाई समाप्त गर्दछ र सञ्चालनका सुरक्षा जोखिमहरूलाई न्यूनतम पार्दछ।

स्वचालित उत्पादन लाइनको एक महत्वपूर्ण घटकको रूपमा, स्वचालित लोडिङ र पेपर फिडिङ प्रणालीहरूले उत्पादन दक्षता सुधार्नु, सञ्चालन स्थिरता सुनिश्चित गर्नु, लागत कम गर्नु र उत्पादन अनुभवलाई अनुकूलित गर्नुमा फाइदाहरू प्रदान गर्दछ।

यीहरूले बुद्धिमानीपूर्वक प्रबन्धन सुविधा प्रदान गर्दछन् र आधुनिक कारखानाहरूको आवश्यकताहरूको लागि उपयुक्त छन्।

· डाटा आधारित निगरानी र ट्रेसेबिलिटी: यो सिस्टमलाई उत्पादन लाइन प्रबन्धन प्रणालीहरू (जस्तै MES) सँग जोड्न सकिन्छ जसले गर्दा सामग्री लोड भोल्युम, कागज खाने गति, र दोष चेतावनी जस्ता डाटाहरूको वास्तविक समयमा प्रतिक्रिया प्राप्त हुन्छ। यसले प्रबन्धकहरूलाई उत्पादन प्रगति बुझ्न र सामग्री खपतको भविष्यवाणी गर्न मद्दत गर्दछ (उदाहरणका लागि, "बाँकी सामग्रीले २ घण्टाको उत्पादनलाई समर्थन गर्न सक्छ"), जसले गर्दा सामग्री तयारी अगाडि बढाउन सकिन्छ।

शानडोङ सेन्चुरी फ्ल्याटबेड डाइ-कटिङ सिस्टम - बक्स बनाउनका लागि पेशेवर उपकरण।

डाइ-कटरको मुख्य कार्य कागज खाने, डाइ-कटिङ, बर्बादी हटाउने र कागज सङ्कलन गर्ने चार प्रक्रिया क्षेत्रहरू मार्फत कार्टनलाई कार्डबोर्डबाट तयार ब्ल्याङ्कमा परिवर्तन गर्नु हो। फ्ल्याटबेड डाइ-कटरको बारेमा थप बुझ्नका लागि निम्न पक्षहरूबाट जानकारी लिन सकिन्छ।

1. उच्च प्रक्रिया सटीकताले कार्टनको आयाम स्थिरता सुनिश्चित गर्दछ

डाइ-कटरहरूले सर्वो मोटरहरू र सटीक स्थिति निर्धारण घटकहरू प्रयोग गरेर उच्च स्थिति निर्धारणको सटीकता हासिल गर्दछन्, जसले कार्टनको लम्बाइ, चौडाइ, उचाइ र तहको आकार एकसमान राख्न मद्दत गर्दछ। यो फाइदा कार्टन एसेम्बलीको लागि महत्वपूर्ण छ (जस्तै बक्सको शरीर बन्द गर्ने र तलको फ्ल्याप सील गर्ने) - एकसमान आकारका कार्टनले परिवहनको क्रममा ढिलो हुँदा हुने क्षतिलाई रोक्छ र स्वचालित कार्टन सीलर र अन्य डाउनस्ट्रीम उपकरणहरूसँग सामञ्जस्य राख्छ, जसले गर्दा म्यानुअल समायोजनको लागत घटाउँछ।

2. स्थिर इन्डेन्टेशनले कार्टन तह गुणस्तरलाई सुधार्छ

कागजको टुक्रामा हातको दबाव वा साधारण औजारको प्रयोगले धेरै कम गहिरो (मोड्ने क्रममा फट्ने), धेरै गहिरो (कार्डबोर्डको क्षति) वा त्रुटिपूर्ण स्थितिमा (मोड्ने पछि विकृत) अवतरण हुन सक्छ। अर्कोतर्फ, डाइ-कटरले कार्डबोर्डको मोटाइ (उदाहरणका लागि, ३-प्लाई वा ५-प्लाई गोफ्रेड पेपर) को आधारमा गहिराई नियन्त्रण गर्न उचित दबाव युक्त अवतरण तारहरूको प्रयोग गरेर साफ, सुरक्षित भाँचिएको किनार र कोणहरू सुनिश्चित गर्दछ। यी मेसिनहरू लगभग प्रकारका गोफ्रेड कार्टनहरूको प्रसंस्करणका लागि उपयुक्त छन्, जस्तै लगातार प्याकेजिङ्का लागि प्रयोग हुने। ३. उच्च दक्षता, ठूलो पैमानामा उत्पादनका लागि उपयुक्त

उच्च-गति डाइ-कटिंग मेशिनहरू (जस्तै फ्ल्याटबेड डाइ-कटरहरू) प्रति मिनेट 100-150 चादरहरूको संसाधन गति प्राप्त गर्न सक्छन्, जुन हातको संसाधन (40-50 चादरहरू प्रति मिनेट) भन्दा धेरै बढी हो। अटोमेटिक अपशिष्ट हटाउने र कागज निकाल्ने जस्ता विशेषताहरूले मानव हस्तक्षेप घटाउँछ, "निरन्तर उत्पादन" सक्षम बनाउँछ र ई-कमर्स र लगिस्टिक्स जस्ता उद्योगहरूको ठूलो मात्रामा आदेशको मागलाई पूरा गर्न सक्छ (उदाहरणका लागि प्रतिदिन दस हजारौं बक्सहरू), जसले गर्दा प्रति एकाइ उत्पादन लागतलाई कम गर्दछ।

4. उच्च लचिलोपन, साना-थरका र कस्टमाइज्ड उत्पादनका लागि उपयुक्त

डाइ-कटिंग मेसिनको मुख्य खपत योग्य सामग्री डाइ-कटिंग प्लेट (स्टील ब्लेड) हो। विभिन्न प्रतिरूपहरू/आकारहरूको डाइ-कटिंग प्लेट परिवर्तन गर्न केवल १०-३० मिनेट लाग्छ, जुन विभिन्न आकारका कार्टनहरू (जस्तै एक्सप्रेस बक्स, खाना प्याकिङ बक्स र कस्टम आकारका बक्सहरू) उत्पादन गर्न त्वरित स्विच गर्न अनुमति दिन्छ। यो विशेषता वर्तमान समयको नानी ब्याच, धेरै विविधताको प्याकेजिङ (जस्तै इ-कमर्स ब्रान्डहरूका लागि कस्टमाइज्ड प्याकेजिङ) को प्रवृत्तिसँग सँगै मेल खान्छ, पुरानो उपकरणहरूका समस्याहरू जस्तै ढिलो परिवर्तन र उच्च लागतबाट बच्न मद्दत गर्छ।

5. विविध सामग्रीहरूको व्यापक श्रृंखला, विभिन्न कार्टन प्रकारहरू समावेश गर्दछ।

डाइ-कटिंग मेशिनले विभिन्न प्रकारका कार्डबोर्ड सामग्रीहरू प्रक्रिया गर्न सक्छ, जसमा सामान्य कार्डबोर्ड (जस्तै उपहार बक्सहरू), एकल-स्तरीय संकुचित कागज (जस्तै हल्का प्याकेजिङ्ग), र बहु-स्तरीय मोटा संकुचित कागज (जस्तै भारी भार वाहक लगिस्टिक्स बक्सहरू) समावेश छन्। यी मेशिनहरू कोटेड र ल्यामिनेटेड कागज जस्ता विशेष सामग्रीहरूको साथ पनि सुसंगत छन्, जसले विभिन्न परिस्थितिहरूमा कार्टन बक्सहरूको आवश्यकता पर्ने प्रदर्शन (जस्तै नमी प्रतिरोध र भार बेहोर्ने क्षमता) लाई पूरा गर्दछ।

6. एकीकृत प्रक्रियाले प्रक्रिया जोडाहरूको लागत घटाउँछ।

केही डाइ-कटिंग मेशिनहरूमा बर्ज्य पदार्थ हटाउने र केही ठाउँमा एम्बोसिङ्ग जस्ता कार्यहरू समावेश छन्, जसले "डाइ-कटिंग - क्रिजिङ्ग - बर्ज्य पदार्थ हटाउने" प्रक्रियालाई एकै ठाउँमा पूरा गर्दछ। यसले हातले बर्ज्य पदार्थ हटाउने वा अन्य प्रक्रिया उपकरणहरूमा सामग्री सार्ने आवश्यकता नै हटाउँछ, उत्पादन प्रक्रियालाई छोटो बनाउँछ र मध्यवर्ती क्षतिहरू (जस्तै बर्ज्य पदार्थको कारणले फेरि काम गर्नुपर्ने अवस्था) लाई घटाउँछ।

7. उच्च दक्षताका लागि बौद्धिक अपग्रेडहरू।

सबै प्रारूप समायोजनहरूले व्यक्तिगत म्यानुअल समायोजनको आवश्यकता लाई समाप्त गर्दछ; पूरै मेसिन एक क्लिकमा समायोजित गर्न सकिन्छ। मात्र १० मिनेटमा दोस्रो उत्पादन सुरु गर्न सकिन्छ।

स्लाइसिङ सिस्टम-कटिङ बहु उत्पादनहरूका लागि शक्तिशाली औजार

डाइ-कटिङ उत्पादन लाइनमा, स्लिटर मुख्य उपकरण हो जुन डाइ-कट सामग्री (जस्तै कागज, फिल्म, स्टिकर, चमडा आदि) को ठूलो चादरहरूलाई निर्दिष्ट विनिर्देशोंका नानी चादरहरू वा एकल उत्पादनहरूमा काट्ने जिम्मेवारीमा रहेको छ। यसको कोर कार्य डाइ-कटिङ प्रक्रियालाई पछिका प्रसंस्करण (जस्तै स्ट्याकिङ, प्याकेजिङ आदि) सँग जोड्नु हो ताकि स्वचालित निरन्तर उत्पादन प्राप्त गर्न सकोस्।

कोर घटकहरू समावेश छन्:

१. फिडिङ मेकानिज्म: कन्भेयर बेल्टले डाइ-कट ठूला चादरहरूलाई स्लिटिङ क्षेत्रमा सजिलै सार्दछ। माझको घुम्ने यन्त्रले सामग्रीको सटीक र सजिलो डिलिभरी सुनिश्चित गर्दछ।

२. स्लिटिंग एक्चुएटर: मोटरको घूर्णनले स्लिटिंग ब्लेडलाई उत्पादनलाई स्लाइट गर्न प्रेरित गर्दछ। उत्पादनले ३५० x ३०० सम्मका उत्पादनहरू स्लिट गर्न सक्छ।

३. अलग्गै पार्ने यन्त्र: पीएलसी-नियन्त्रित, यसले उत्पादनलाई अर्को प्रक्रियामा छिटो र नियमित रूपमा सार्दछ।

स्लिटिंग मेसिनको प्रयोगले श्रम लागत र फालतूलाई कम गर्दछ। स्वचालित स्लिटिंगले हातको काम (जस्तै काट्ने र छान्ने) लाई समाप्त गर्दछ, श्रम लागत कम गर्दछ र हातको कामका कारण हुने सामग्री फालतू (जस्तै काट्ने विचलन र भाँचिएको) बाट बच्छ। यसले सामग्रीको उपयोगिता र उत्पादन उपजलाई बढाउँछ। यसले स्थिर र विश्वसनीय संचालन प्रदान गर्दछ, एकीकृत प्रबन्धनलाई सजिलो बनाउँछ। यन्त्र स्थिर रूपमा संचालित हुन्छ र दोषको दर कम हुन्छ। नियन्त्रण प्रणालीलाई उत्पादन लाइन प्रबन्धन प्रणालीहरू (जस्तै एमईएस) सँग एकीकृत गर्न सकिन्छ जसले उत्पादन डाटाको वास्तविक समयको निगरानी र ट्रेसिबिलिटी (उत्पादन, उपज, प्यारामिटरहरू आदि) सम्भव बनाउँछ, उत्पादन अनुसूची र गुणस्तर नियन्त्रणलाई सजिलो बनाउँछ।

प्यालेटाइजिंग प्रणाली-रोबोटिक प्यालेटाइजिंगको उत्पत्ति।

सेन्चुरी मेसिनरी, पोष्ट-प्रिन्ट प्याकेजिङ समाधानको अग्रणी वैश्विक प्रदायक हुने गरी प्रतिबद्ध, ले २०१५ मा प्याकेजिङ बजारमा रोबोटिक प्यालेटाइजिङ र एकीकृत उत्पादन लाइनहरू प्रस्तुत गर्यो।

रोबोटिक प्यालेटाइजिङ सिस्टम उच्च बुद्धिमान छ, जसले विभिन्न ग्रिपरहरूको प्रयोग गरी प्यालेटाइजिङ को विविध विन्यासहरूलाई सक्षम गर्दछ। बाह्र आधारभूत प्यालेट विन्यासहरू पहिले नै स्थापित छन्, र ग्राहकको उत्पादन आवश्यकता अनुसार पछि अतिरिक्त प्यालेट विन्यासहरू थप्न सकिन्छ। प्यालेटाइजिङ लचिलो, सरल र कम राखरखाव योग्य छ। उत्पादनमा आधारित १२-२० प्याक प्रति मिनेटको बजार-अग्रणी प्यालेटाइजिङ गति प्राप्त गरिएको छ।

प्यालेट स्टोरेज प्रणाली सँग संयोजन गरिएको प्यालेटाइजिङ प्रणालीले प्यालेटहरूको लोडिङ र अनलोडिङ स्वचालित गर्दछ, मानव हस्तक्षेपलाई पूर्ण रूपमा हटाउँछ।

एकीकृत उत्पादन लाइनमा मोडुलर डिजाइनको विशेषता हुन्छ र यसलाई बेलर र र्यापरहरू सहितका कई उत्पादन प्रक्रियाहरूसँग एकीकृत गर्न सकिन्छ। पूरा लाइनको केन्द्रीकृत प्रबन्धले धेरै प्रक्रियाहरू र उपकरणहरूमा निरन्तर समायोजनको आवश्यकतालाई समाप्त गर्दछ।