山東世紀機械有限公司 インテリジェントダイカットライン

SHANDONG CENTURY MACHINERY CO,.LTD.

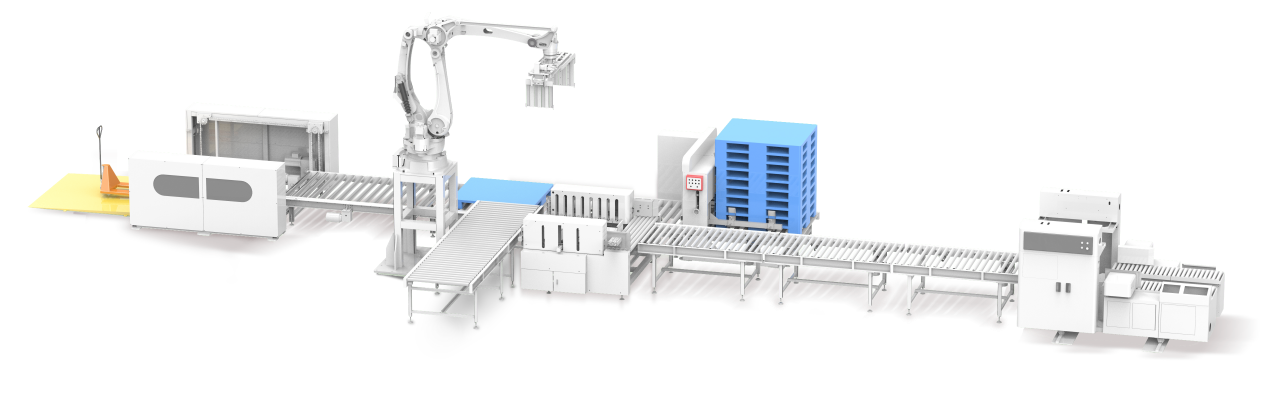

わかった インテリジェント ダイカットライン

---次世代のポスト印刷包装における効率的なエンジン

現代商業および物流の急速な発展に牽引され、世界中で段ボール包装への需要が着実に増加しています。好調な電子商取引業界により製品包装に対する需要が急増し、物流業界の発展もまた段ボール使用量の継続的な増加を後押ししています。このような市場環境の変化は、段ボール生産の効率性と品質にさらに高い要求を課しています。

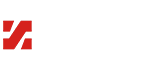

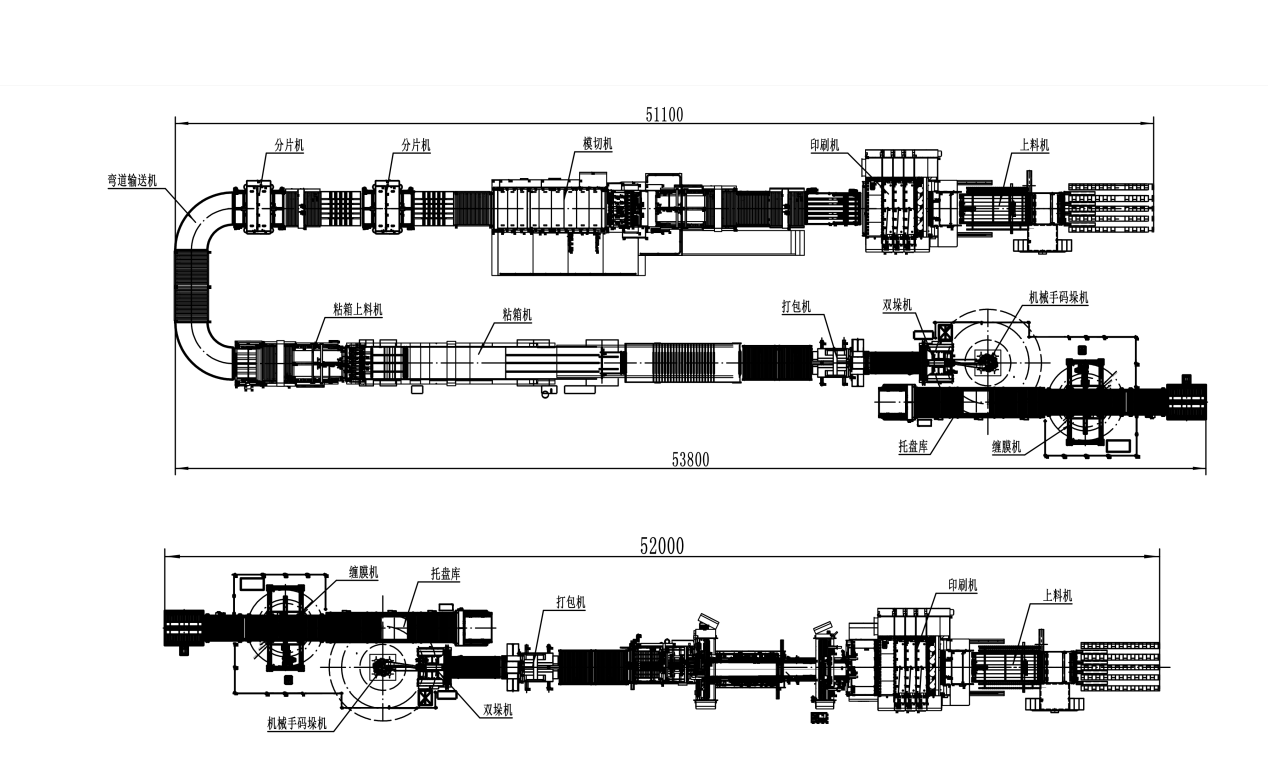

同時に、製造業はスマート製造への深い転換期にあります。「中国製造2025」などの戦略は、スマート産業の発展方向を示しています。越来越多の企業が自動化・知能化設備を導入し、生産効率の向上、労務コストの削減、市場競争力の強化を図っています。このような背景のもと、段ボール製造機械および生産ラインは、ますます標準化、スマート化、オンライン化の方向へと進んでいます。従来の単独生産モデルは、材料の供給や工程の流れなどに手動作業が多く、労務コストが高額で生産効率が低いという課題がありました。一方、スマートでオンライン化された設備は複数工程をシームレスに統合し、供給、ダイカット、シート化、包装、パレタイズなどのプロセスを自動化することが可能です。

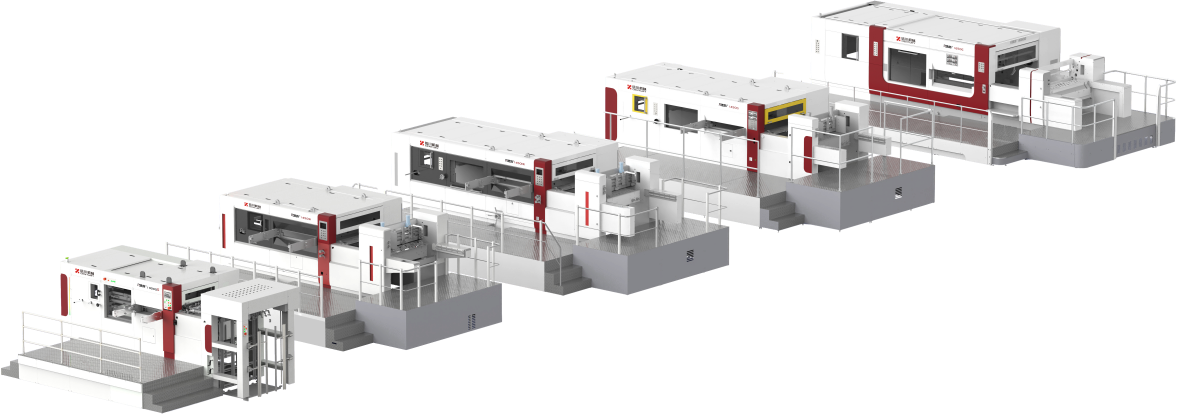

折り箱包装業界で創業した山東世紀(SHANDONG CENTURY)は、この市場のトレンドと業界変革の必要性を的確に捉えました。後加工工程の統合により、中国国内で複数の知能化後加工生産ラインを初めて開発・展開することに成功しました。世紀機械(Century Machinery)の知能化カッティングラインはまさにこの時代の要請に応えて登場しました。これはスマート製造の概念に合致するだけでなく、段ボール製造業が抱える効率・コスト・品質といった課題を解決し、業界の変革と高度化を推進するキーパワーとなっています。

自動ローディングおよびフィーディングシステムは、連続生産の出発点です。この機械式システムは、紙や段ボールなどの原材料を自動で分離・供給し、人的介入を必要としません。これにより、材料の流れを継続的に維持することができます。システムは、ダイカットや印刷などの後工程の速度に応じて、自動的に供給頻度を調整します。これにより、前工程の供給速度が遅いために全体の生産速度が遅くなることや、過剰な供給による材料の滞留といった問題を解消します。これにより、すべての生産ラインにわたって一貫したリズムを維持し、全体的な生産能力を最大限に引き出すことができます。

1台の自動給材システムは2~3人の作業者に代わることができます(従来の給材システムでは、素材の整備、補充、整理のために専任の担当者を必要とします)。これにより長期的に人件費を大幅に削減でき、現在の作業者の採用が困難な状況や人件費高騰に直面している企業に特に適しています。また、労働強度や安全リスクも軽減されます。手動作業による給材では頻繁に屈みかがんだり重い素材を扱ったりする必要があり(特に大型の段ボールや重量物)、腰の筋肉痛などの職業上の怪我を引き起こしやすくなります。自動システムでは重い素材を自動で持ち上げて運搬することができ、可動部分に手作業で触れる必要がなくなるため、作業上の安全リスクを最小限に抑えることができます。

自動生産ラインの中核構成要素として、自動給材・紙送りシステムは生産効率の向上、作業の安定性確保、コスト削減、生産プロセスの最適化といった利点を備えています。

これらはスマート管理を実現し、現代工場のニーズに適応しています。

・データに基づくモニタリングとトレーサビリティ:このシステムは生産ライン管理システム(例:MES)と接続可能で、材料投入量や紙送り速度、故障警告などのデータをリアルタイムでフィードバックします。これにより管理者は生産進捗を把握し、材料消費を予測することができます(例:「残りの材料はあと2時間分の生産が可能」など)。事前の材料準備を効率化するのに役立ちます。

山東世紀(SHANDONG CENTURY)の平圧型プレスシステム - 箱形成の専門設備。

プレス機の主な機能は、給紙、プレス加工、廃材除去、紙収集の4工程を通じて、段ボールから完成したカッティングブランクを製造することです。平圧型プレス機の詳細な理解は、以下の観点から得られます。

1. 高精度加工により段ボールの寸法を一定に保証

ダイカッターはサーボモーターと高精度ポジショニング部品を採用し、高いポジショニング精度を実現します。これにより、段ボールの長さ、幅、高さ、折り返し部分の寸法を均一に保つことが可能となり、段ボール組立(ボディの留め具や底/フラップのシールなど)において重要な役割を果たします。サイズの統一された段ボールは輸送中の緩みによる損傷を防ぐだけでなく、自動段ボールシーラーや他の下流設備との互換性も高まり、手動調整のコストを削減します。

2. 安定した圧痕が段ボールの折り畳み品質を向上

手作業での圧入や簡易的な機器の使用では、圧入が浅くなりすぎたり(折り曲げ時のひび割れ)、深くなりすぎたり(段ボールの損傷)、または位置ずれ(折り曲げ後の歪み)が生じやすくなります。一方、ダイカッターは、段ボールの厚さ(例えば3層・5層の段ボール紙など)に応じて圧入深度を正確に調整できる可変圧力の圧入線を使用することで、綺麗でしっかりとした折り目やコーナーを実現します。このような機械は、物流梱包などで使用されるさまざまな種類の段ボール箱の加工に特に適しています。3. 高効率で大量生産に適しています

高速ダイカット機(平面ダイカット機など)は、毎分100〜150枚の処理速度を実現し、手作業による処理(毎分40〜50枚)を大きく上回ります。廃材自動除去や用紙自動排出などの機能により、手作業の介在を減らし、「連続生産」を可能にし、ECや物流分野(例:毎日数万個の段ボール箱)における大量発注のニーズに対応し、単位生産コストを大幅に削減します。

4. 高い柔軟性を持ち、小ロット・カスタマイズ生産に適しています

ダイカットマシンの核心的な消耗品は、ダイカットプレート(スチールブレード)です。異なるパターン・サイズのダイカットプレートを交換するにはわずか10〜30分しかかからず、迅速に切替えて異なるサイズのカートン(例:宅配便ボックス、食品ボックス、特殊形状ボックスなど)を生産することが可能です。この利点は、現在の小ロット・多品種の包装(例:ECブランド向けのカスタマイズ包装)の傾向にぴったりと合致し、従来の装置における切替に時間がかかる、コストが高いといった課題を解消します。

5. 様々な素材に対応し、さまざまなカートンタイプをカバーしています。

切断機は、ギフトボックスなどの一般的な段ボール、軽量梱包材などの単層の段積み紙、物流用大型ボックスなどの多層の厚手段積み紙など、さまざまな段ボール素材を加工できます。また、コーティング紙やラミネート紙などの特殊素材にも対応しており、湿気防止性や荷重耐性など、さまざまな用途における段ボールボックスの性能要件を満たしています。

6. 一括加工により工程間の接続コストを削減します。

一部の切断機には、廃材除去や一部エンボス加工などの機能が統合されており、「切断-折り線加工-廃材除去」のプロセスをワンストップで実行できます。これにより、手作業での廃材除去や他の加工機への転送が必要なくなり、製造プロセスが短縮され、中間段階でのロス(廃材の残留による再作業など)を削減できます。

7. 高効率化のためのスマートアップグレード。

すべてのフォーマット調整により、個別の手動調整の必要性がなくなり、1クリックで全体の調整が可能になります。2次生産はわずか10分で開始できます。

スライシングシステム - 複数の完成品を切断するための強力なツール

ダイカット生産ラインにおいて、スリッターは重要な装置であり、紙、フィルム、シール、革などのダイカット素材の大判シートを、所定の仕様に応じた小判シートまたは単品にスリットする役割を担っています。そのコア機能は、ダイカット工程とその後の工程(スタッキング、梱包など)を接続し、自動化された連続生産を実現することです。

コアコンポーネントは以下のとおりです。

1. 給紙機構:コンベアベルトにより、ダイカットされた大判の素材をスリット領域へスムーズに搬送します。中央部の回転機構により、正確かつスムーズな素材送りを実現しています。

2. スリッティングアクチュエータ:モーターの回転によってスリッティングブレードを駆動し、製品を切断します。この装置は最大350 x 300の製品を切断可能です。

3. 分離機構:PLC制御により、製品を迅速かつ規則的に次の工程へ搬送します。

スリッティング機械の使用により労務費および廃棄物を削減できます。自動スリッティングにより、切断や選別などの手動作業を排除し、労務コストを削減するとともに、手作業による切断ずれや破損などの材料ロスを回避することで、材料の有効利用率と製品歩留まりを向上させます。また、安定した信頼性の高い運転性能により統合管理が容易になります。装置は安定した運転性能と低い故障率を備えており、制御システムは生産ライン管理システム(例:MES)と統合可能で、リアルタイムでの生産データ(出力、歩留まり、パラメータなど)の監視およびトレーサビリティを実現し、生産計画および品質管理を容易にします。

パレタイジングシステム―ロボットによるパレタイジングの原点

CENTURY MACHINERYは、後印刷包装ソリューションの世界的な主要プロバイダーとして活動しており、2015年にロボットによるパレタイジングおよび統合生産ラインを包装市場に導入しました。

このロボット・パレタイジング・システムは非常に高機能であり、さまざまなグリッパーを使用することにより、多様なパレタイジング構成が可能です。12種類の基本的なパレット構成が事前にインストールされており、追加のパレット構成は顧客の製品ニーズに応じて後から追加することもできます。パレタイジングは柔軟で簡単かつメンテナンスが少ないです。製品によって異なりますが、市場をリードする12〜20個/分のパレタイジング速度を実現しています。

パレットストレージシステムと組み合わせることで、パレタイジングシステムはパレットの積み下ろしを自動化し、完全に人的介入を排除します。

統合生産ラインはモジュラー設計を採用しており、プレス機やラッパー機など、複数の生産プロセスと統合可能です。全体ラインの中央管理により、複数の工程や設備に対する頻繁な調整が必要なくなります。