SHANDONG CENTURY MACHINERY CO,.LTD. Intelligens kivágóvonal

SHANDONG CENTURY MACHINERY CO,.LTD.

Én... intelligens kivágóvonal

---Az új korszak hatékony motorja a posztprint csomagolásban

A modern kereskedelem és logisztika gyors fejlődése által meghajtva a globális kereslet dobozos csomagolás iránt folyamatosan növekszik. Az e-kereskedelem fellendülése jelentősen megnövelte a termékek csomagolására vonatkozó igényt, miközben a virágzó logisztikai iparág is folyamatosan növelte a dobozok felhasználását. Ez a piaci környezet változása magasabb követelményeket támasztott a dobozgyártás hatékonysága és minősége szempontjából.

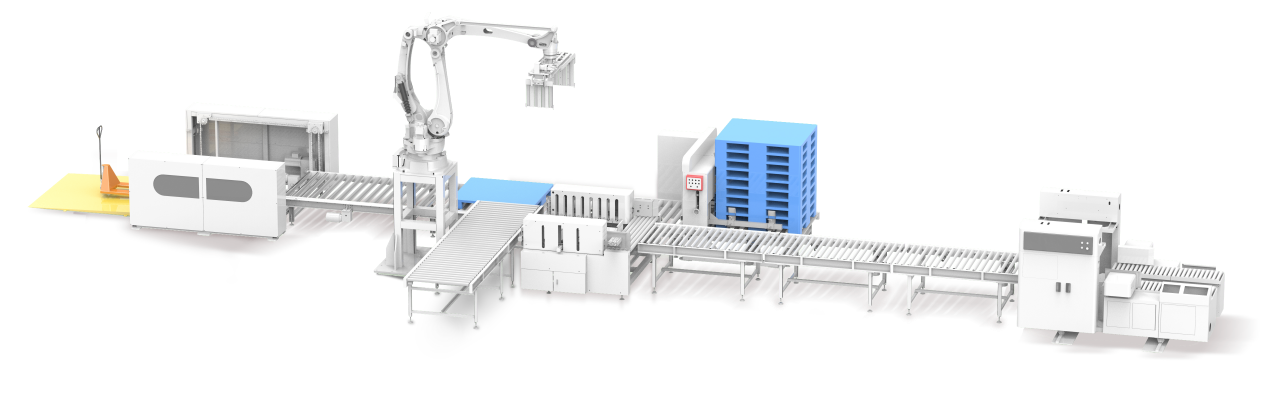

Ugyanakkor a gyártóipar mély átalakuláson megy keresztül az intelligens gyártás irányába. A „Made in China 2025” stratégiája kijelölte az intelligens ipar fejlesztésének útját. Egyre több vállalat alkalmaz automatizált és intelligens berendezéseket a termelékenység növelése, a munkaerőköltségek csökkentése és a piaci versenyképesség fokozása érdekében. E háttérben a kartonipari gépek és termelési vonalak egyre inkább a szabványosítás, az intelligens gyártás és az online üzemeltetés felé mozdulnak el. A hagyományos önálló termelési modellek a anyagbe- és kirakodás, valamint az egyes folyamatok folyamán jelentős mértékben támaszkodnak kézi munkára, ami magas munkaerőköltségekhez és alacsony termelékenységhez vezet. Az intelligens, online berendezések viszont lehetővé teszik több folyamat összekapcsolását, automatizálva az anyagbehozatalt, a kivágást, a lapítást, a csomagolást és a raklapolást.

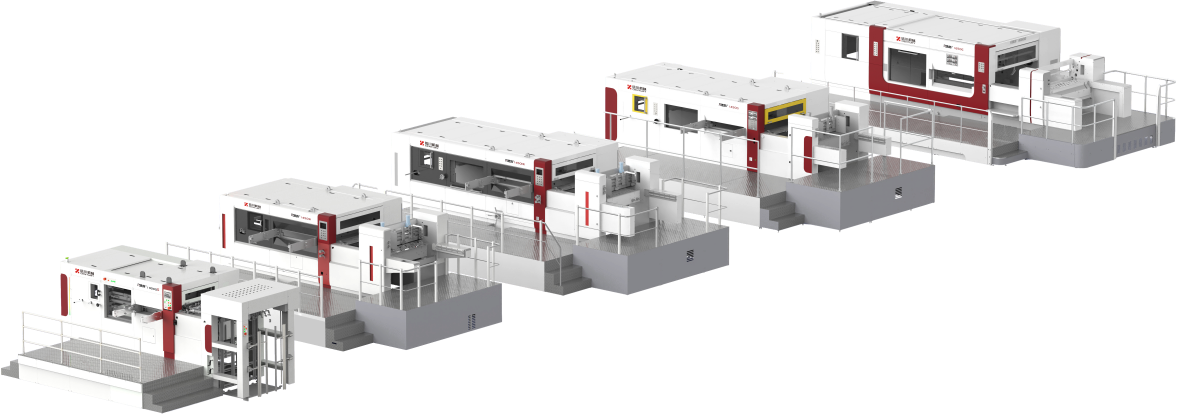

A SHANDONG CENTURY a hullámpapír csomagolóiparból kiindulva éleslátóan felismerte ezt a piaci trendet és az ipar átalakításának szükségességét. A post-press folyamatok integrálásával úttörőként fejlesztett ki több intelligens post-press termelősort Kínában. A Century Machinery intelligens kivágósora éppen ebben az időszakban alakult ki. Ez nemcsak összhangban áll az intelligens gyártás koncepciójával, hanem megoldást nyújt a dobozgyártók számára az hatékonyság, költség és minőség terén, így kulcsfontosságú erővé vált az ipar átalakításában és fejlesztésében.

Az automatikus betöltési és táplálási rendszer a folyamatos gyártás kiinduló pontja. Ez a mechanikai rendszer automatikusan szétválasztja és betáplálja a nyersanyagokat (papír, karton stb.) emberi beavatkozás nélkül, biztosítva a folyamatos anyagáramlást. A rendszer automatikusan beállítja a betáplálási gyakoriságot a hátsó folyamatok sebességének függvényében (például kivágás és nyomtatás), kiküszöbölve olyan problémákat, mint például a lassú előtéri betáplálás, amely lelassítja az összesített gyártást, vagy a túlzott betáplálás, ami anyagfelhalmozódást okoz. Ez biztosítja az összes gyártósor egyenletes ritmusát és maximalizálja a teljes gyártási kapacitást.

Egy automatikus betöltő rendszer képes kettő-három munkás feladatát is ellátni (a hagyományos betöltő rendszerekhez képest, ahol külön munkásoknak kell a anyagokat elrendezni, utántölteni és szervezni). Ez hosszú távon jelentősen csökkenti a munkaerőköltségeket, így különösen alkalmas vállalatok számára, amelyek munkaerő-beszervezési gondokkal és növekvő bérköltségekkel küzdenek. Emellett csökkenti a munkaerő-igénybevételt és biztonsági kockázatokat is: a kézi betöltés gyakori lehajlásokat és anyagmozgatást igényel (különösen nagy kartondobozok és nehéz anyagok esetén), ami könnyen vezethet foglalkozási sérülésekhez, például ágyéki izomhúzódáshoz. Egy automatikus rendszer képes a nehéz anyagok automatikus felemelésére és szállítására, ezzel kiküszöbölve a munkások érintkezését mozgó alkatrészekkel, és csökkentve a munkavédelmi kockázatokat.

Az automatikus betöltő és papír-adagoló rendszerek mint az automatizált gyártósorok központi elemei, számos előnnyel járnak a gyártási hatékonyság növelése, az üzemeltetés stabilitásának biztosítása, a költségek csökkentése és a gyártási élmény optimalizálása szempontjából.

Intelligens kezelést tesznek lehetővé, és jól alkalmazhatók a modern gyárak igényeinek kielégítésére.

·Adatokon alapuló felügyelet és nyomon követhetőség: A rendszer csatlakoztatható a gyártósori kezelőrendszerekhez (például MES-hez), valós idejű visszajelzést nyújtva például a betáplált anyagmennyiségről, a papírelőtolási sebességről és hibajelzésekről. Ez segíti a menedzsereket a gyártási folyamat megértésében és az anyagfogyás előrejelzésében (például: „a megmaradt anyag elegendő 2 óra gyártáshoz”), és így elősegíti az időben történő anyagelőkészítést.

SHANDONG CENTURY síknyomó gép - szakértői felszerelés dobozok gyártásához.

A nyomóprés alapvető funkciója, hogy a dobozokat négy folyamaton keresztül – papírelőkészítés, nyomás, hulladékeltávolítás és papírgyűjtés – alakítsa át kartonból késztermékké. A síknyomó gépekkel kapcsolatban mélyebb megértést a következő szempontok nyújthatnak.

1. Magas feldolgozási pontosság biztosítja az egyenletes dobozméreteket

A kivágógépek szervomotorokat és precíziós pozicionáló alkatrészeket használnak a magas pozicionálási pontosság eléréséhez, biztosítva a doboz hosszának, szélességének, magasságának és hajtásélének egységes méretét. Ez az előny kritikus fontosságú a dobozösszeszerelésnél (például doboztest rögzítése és alj/fedél zárása) – az egységes méretű dobozok megakadályozzák a szállítás során fellépő lazaságból adódó károsodást, valamint kompatibilisek automata dobozragasztó gépekkel és más utóbbi felszerelésekkel, csökkentve ezzel a kézi beállítási költségeket.

2. Stabil horonykészítés javítja a dobozhajtás minőségét

A kézi behajtás vagy egyszerű felszerelés könnyen olyan sekély behajtást eredményezhet, amely túl sekély (repedés a hajlítás során), túl mély (sérül a kartonpapír), vagy elcsúszott (deformálódik a hajlítás után). A kivágó- és behajtóberendezések viszont állítható nyomású behajtó huzalokat használnak, amelyek pontosan szabályozzák a behajtás mélységét a karton vastagságának megfelelően (pl. 3-rétegű vs. 5-rétegű hullámpapír), biztosítva így a tiszta, megbízhatóan behajtott éleket és sarkokat. Ezek a gépek különösen alkalmasak különféle hullámpapír dobozok feldolgozására, például logisztikai csomagoláshoz használtakéra. 3. Magas hatékonyság, alkalmas tömeggyártásra

Nagysebességű kivágógépek (például asztalos kivágógépek) elérhetik a 100-150 lap percenkénti feldolgozási sebességet, ami messze meghaladja a kézi feldolgozást (40-50 lap percenként). Olyan funkciók, mint az automatikus hulladékeltávolítás és az automatikus papírkifutás csökkentik az emberi beavatkozást, lehetővé téve a "folyamatos gyártást", és így eleget téve az e-kereskedelem és logisztika ágazatok nagy mennyiségű megrendelésének (például több tízezer doboz naponta), jelentősen csökkentve az egységre jutó gyártási költségeket.

4. Magas fokú rugalmasság, kis mennyiségű és testre szabott gyártáshoz ideális

A kivágógép alapvető fogyóanyaga a kivágólemez (acélpengék). Különböző mintájú/méretű kivágólemezek cseréje mindössze 10-30 percet vesz igénybe, lehetővé téve a gyors átállást különböző méretű dobozok (például futárszolgálati dobozok, élelmezési dobozok és egyedi formájú dobozok) gyártására. Ez az előny ideálisan illeszkedik a jelenlegi kis mennyiségű, de nagy változatosságú csomagolási trendekhez (például egyedi e-kereskedelmi márkacsomagolások), elkerülve a hagyományos berendezések hátrányait, mint például lassú átállás és magas költségek.

5. Széles anyagtartomány, különféle doboztípusokat lefedve.

A kivágógépek különféle kartonanyagokat tudnak feldolgozni, beleértve a hagyományos kartont (például ajándékdobozok), egyszeres rétegű hullámpapírt (például könnyű csomagolás), valamint többrétegű vastag hullámpapírt (például nehéz ipari logisztikai dobozokat). Ezek a gépek kompatibilisek különleges anyagokkal is, mint például bevonatos vagy laminált papír, így különböző szituációkban (például nedvességtűrés és teherbírás) megfelelnek a dobozok teljesítményelvárásainak.

6. Az integrált feldolgozás csökkenti a folyamatok közötti költségeket.

Egyes kivágógépek integrálják funkciókat, mint például a hulladékeltávolítás és részleges domborítás, így a „kivágás – élképzés – hulladékeltávolítás” folyamat egy lépésben elvégezhető. Ez megszünteti a kézi hulladékeltávolítás vagy más feldolgozóberendezésekhez való átrakodás szükségességét, lerövidíti a gyártási folyamatot, és csökkenti a köztes veszteségeket (például a maradék hulladék miatti újragyártást).

7. Intelligens fejlesztések magasabb hatékonyságért.

Minden formátumbeállítás megszünteti az egyéni kézi beállítások szükségességét; az egész gép egy kattintással beállítható. A másodlagos gyártás mindössze 10 perc alatt elindítható.

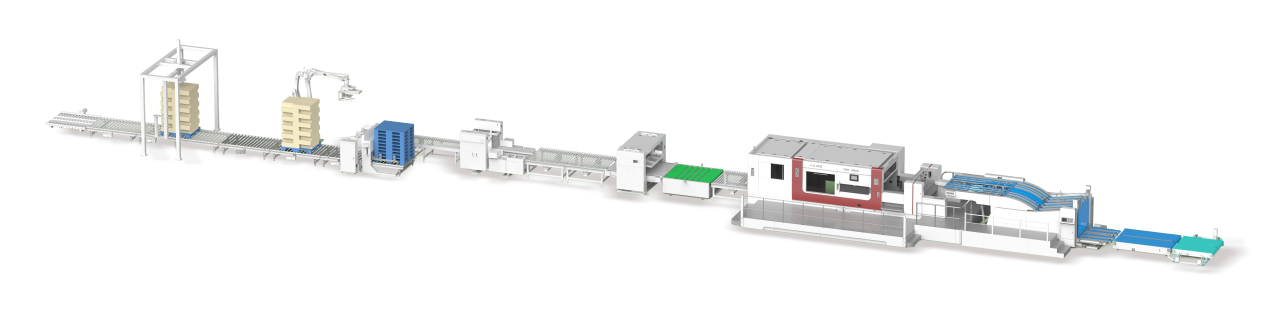

Szeletelő rendszer – egy hatékony eszköz több darabos termékek vágásához

Egy kivágó gyártósoron a szeletelőgép a kulcsfontosságú berendezés, amely felelős a nagy méretű kivágott anyagok (például papír, fólia, matrica, bőr stb.) kis méretű lapokra vagy előírt méretű egységtermékekre történő felosztásáért. Alapvető funkciója az, hogy összekapcsolja a kivágási folyamatot a további feldolgozással (például rendezés, csomagolás stb.), ezzel biztosítva az automatizált folyamatos gyártást.

A fő alkatrészek a következők:

1. Betápláló mechanizmus: egy szállítószalag simán juttatja a kivágott nagy lapokat a szeletelő területre. Egy középen elhelyezett forgó mechanizmus biztosítja a pontos és zavartalan anyagmozgatást.

2. Vágómechanizmus: A motor forgásával hajtja a vágópengéket a termék kettévágásához. A gép termékekig akár 350 x 300-as méretű anyagokat is tud vágni.

3. Elválasztó mechanizmus: PLC-vezérléssel ellátott egység, amely gyorsan és egyenletesen szállítja a terméket a következő folyamatba.

A vágógép használata csökkenti a munkaerőköltségeket és az anyagszarvaságot. Az automatizált vágás kiváltja a kézi műveleteket (például vágás, szortírozás), csökkentve ezzel a munkaerőköltségeket, valamint elkerüli az anyagveszteséget (például vágási eltérések és törések), amelyet a kézi műveletek okoznak. Ez növeli az anyagkihasználást és a termékyieltet. Emellett stabil és megbízható működést biztosít, az integrált kezelést segíti. A berendezés stabilan működik, alacsony meghibásodási rátával. A vezérlőrendszer integrálható a gyártósor-kezelő rendszerekkel (például MES), lehetővé téve a gyártási adatok (kimenet, termékyield, paraméterek stb.) valós idejű monitorozását és nyomon követhetőségét, ezzel segítve a gyártási ütemezést és a minőségellenőrzést.

Palettázó rendszer – a robotpalettázás eredete.

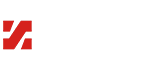

A CENTURY MACHINERY az ígéretéhez hűen, mint vezető globális szolgáltatója a post-print csomagolási megoldásoknak, 2015-ben vezette be a robotpalletekészítést és az integrált termelővonalakat a csomagolási piacon.

A robotpalletekészítő rendszer rendkívül intelligens, különböző fogók használatával különféle palletekészítési konfigurációk megvalósítását teszi lehetővé. Tizenkét alap palletekonfiguráció előre telepítve van, és további konfigurációk később az ügyfél termékeihez igazíthatók. A palletekészítés rugalmas, egyszerű és alacsony karbantartási igényű. A piacon vezető palletekészítési sebesség elérte a termékenként változó 12-20 csomag/perc értéket.

A palletekészítő rendszer egy palettatároló rendszerrel kombinálva automatizálja a paletták betöltését és kirakodását, teljesen megszüntetve az emberi beavatkozást.

Az integrált gyártósor moduláris kialakítású, és több gyártási folyamattal is integrálható, beleértve a présgépeket és a csomagolóberendezéseket. A teljes sor központi kezelése megszünteti a több folyamat és berendezés gyakori beállításának szükségességét.