शांडोंग सेंचुरी मशीनरी कंपनी, लिमिटेड। इंटेलिजेंट डाई-कटिंग लाइन

शांडोंग सेंचुरी मशीनरी कंपनी लिमिटेड।

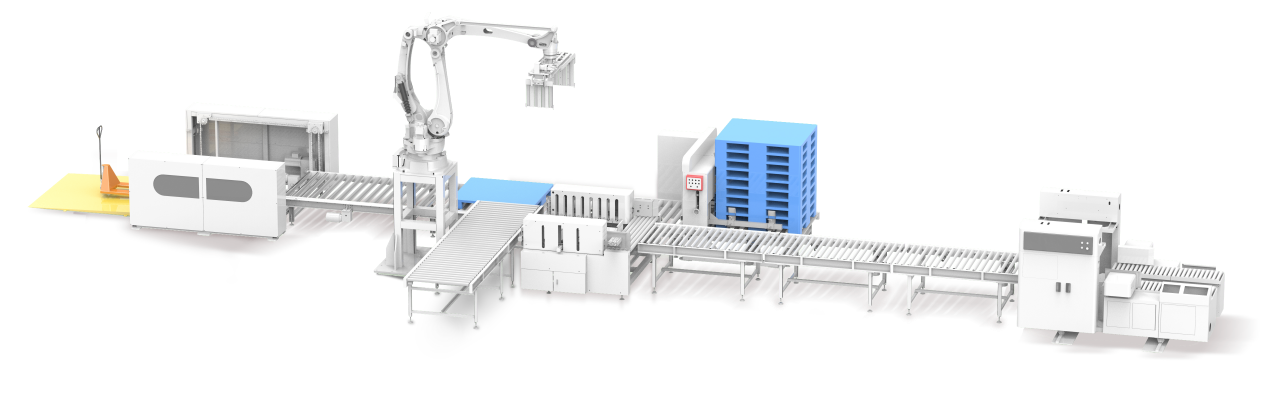

मैं इंटेलिजेंट डाई-कटिंग लाइन

---पोस्ट-प्रिंट पैकेजिंग के नए युग का कुशल इंजन

आधुनिक वाणिज्य और रसद के तेजी से विकास से संचालित, कार्टन पैकेजिंग के लिए वैश्विक मांग लगातार बढ़ रही है। ई-कॉमर्स उद्योग की बढ़त के कारण उत्पाद पैकेजिंग के लिए मांग में तेजी से वृद्धि हुई है, जबकि सक्रिय रसद उद्योग भी कार्टन के उपयोग में लगातार वृद्धि को प्रेरित कर रहा है। बाजार वातावरण में यह स्थानांतरण कार्टन उत्पादन दक्षता और गुणवत्ता पर अधिक मांग पैदा करता है।

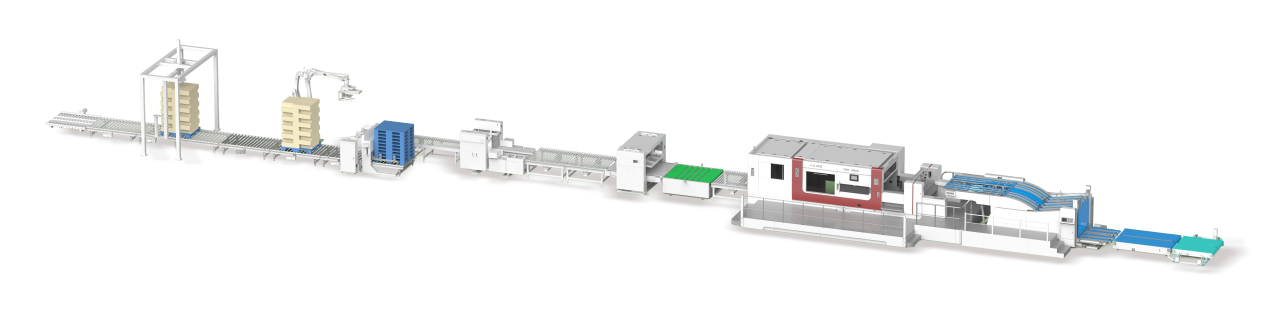

इसी समय, विनिर्माण उद्योग बौद्धिक विनिर्माण की ओर गहरे परिवर्तन से गुजर रहा है। "मेड इन चाइना 2025" जैसी रणनीतियों ने बौद्धिक उद्योग के विकास के लिए मार्ग तय किए हैं। अधिक से अधिक कंपनियां उत्पादन दक्षता में सुधार, श्रम लागत कम करने और बाजार प्रतिस्पर्धा बढ़ाने के लिए स्वचालित और बौद्धिक उपकरणों को अपना रही हैं। इस पृष्ठभूमि के खिलाफ, डिब्बाबंदी मशीनरी और उत्पादन लाइनें अब अधिक मानकीकरण, बौद्धिक विनिर्माण और ऑनलाइन संचालन की ओर अग्रसर हो रही हैं। पारंपरिक एकल उत्पादन मॉडल मैनुअल संचालन पर निर्भर करते हैं, जैसे सामग्री लोडिंग और अनलोडिंग, साथ ही प्रक्रिया प्रवाह, जिसके कारण श्रम लागत अधिक होती है और उत्पादन दक्षता कम होती है। बौद्धिक, ऑनलाइन उपकरण, दूसरी ओर, कई प्रक्रियाओं के सुचारु एकीकरण को सक्षम करते हैं, लोडिंग, डाई-कटिंग, शीटिंग, पैकेजिंग और पैलेटाइज़िंग जैसी प्रक्रियाओं को स्वचालित करते हुए।

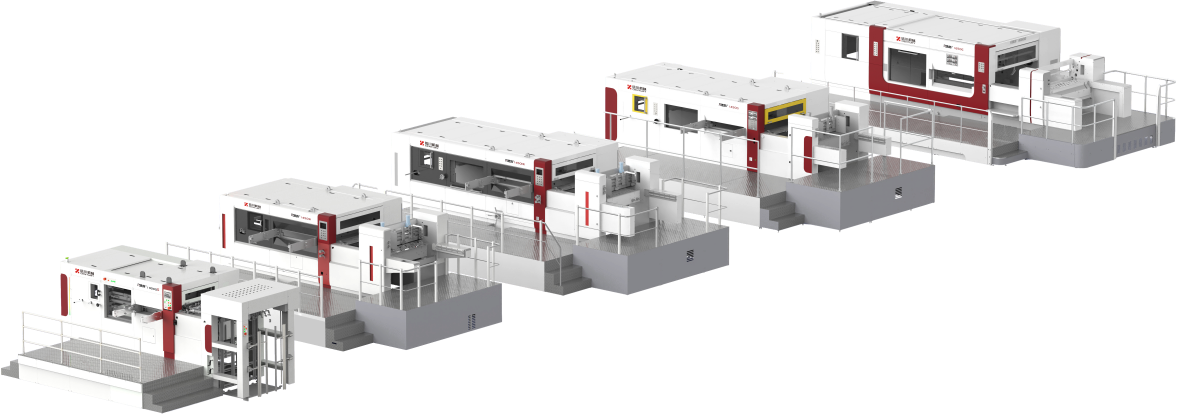

वर्ष 1992 में स्थापित, शेडॉन्ग सेंचुरी ने बाजार के रुझान को बखूबी समझा और उद्योग के परिवर्तन की आवश्यकता को पहचाना। पोस्ट-प्रेस प्रक्रियाओं को एकीकृत करके, इसने चीन में कई बुद्धिमान पोस्ट-प्रेस उत्पादन लाइनों का निर्माण किया। सेंचुरी मशीनरी की बुद्धिमान डाई-कटिंग लाइन इसी युग में सामने आई। यह केवल बुद्धिमान विनिर्माण की अवधारणा के अनुरूप ही नहीं है, बल्कि यह बक्से बनाने वाले निर्माताओं के लिए दक्षता, लागत और गुणवत्ता की चुनौतियों का समाधान भी प्रस्तुत करती है, जो उद्योग परिवर्तन और अपग्रेड को सक्षम करने में महत्वपूर्ण भूमिका निभाती है।

स्वचालित लोडिंग और फीडिंग प्रणाली निरंतर उत्पादन की शुरुआत है। यह यांत्रिक प्रणाली स्वचालित रूप से कच्चे माल (कागज, गत्ता आदि) को अलग करती है और उसकी आपूर्ति करती है बिना किसी मानव हस्तक्षेप के, जिससे सामग्री के प्रवाह में निरंतरता बनी रहती है। प्रणाली पीछे की प्रक्रियाओं (जैसे डाई-कटिंग और प्रिंटिंग) की गति के आधार पर स्वचालित रूप से फीडिंग की आवृत्ति को समायोजित करती है, जिससे ऐसी समस्याएं दूर हो जाती हैं, जैसे धीमी फ्रंट-एंड फीडिंग के कारण सम्पूर्ण उत्पादन में धीमापन या अत्यधिक फीडिंग से सामग्री में जमाव। यह सभी उत्पादन लाइनों में एक सुसंगत तालमेल सुनिश्चित करती है और सम्पूर्ण उत्पादन क्षमता को अधिकतम करती है।

एक स्वचालित लोडिंग प्रणाली दो से तीन श्रमिकों को प्रतिस्थापित कर सकती है (पारंपरिक लोडिंग प्रणाली के लिए सामग्री की व्यवस्था, फिर से भरना और व्यवस्थित करने के लिए समर्पित कर्मचारियों की आवश्यकता होती है)। इससे लंबे समय में श्रम लागत में काफी कमी आती है, जो उन कंपनियों के लिए विशेष रूप से उपयुक्त बनाता है जो वर्तमान में श्रमिकों की भर्ती में आने वाली चुनौतियों और बढ़ती श्रम लागत का सामना कर रही हैं। इसके अलावा यह श्रम की तीव्रता और सुरक्षा जोखिमों को कम करता है: मैनुअल लोडिंग के लिए बार-बार झुकना और सामग्री को संभालना आवश्यक होता है (विशेष रूप से बड़े कार्डबोर्ड और भारी सामग्री के लिए), जिससे अक्सर कमर की मांसपेशियों में खिंचाव जैसे व्यावसायिक चोट लग सकती हैं। एक स्वचालित प्रणाली भारी सामग्री को स्वचालित रूप से उठा सकती है और परिवहन कर सकती है, जिससे मैनुअल संपर्क हट जाता है और संचालन सुरक्षा खतरों को कम कर दिया जाता है।

स्वचालित उत्पादन लाइनों के एक महत्वपूर्ण घटक के रूप में, स्वचालित लोडिंग और कागज देने की प्रणाली उत्पादन दक्षता में सुधार, संचालन स्थिरता सुनिश्चित करने, लागत कम करने और उत्पादन अनुभव को अनुकूलित करने में लाभ प्रदान करती है।

ये इंटेलिजेंट प्रबंधन को सुविधाजनक बनाते हैं और आधुनिक कारखानों की आवश्यकताओं के अनुकूल होते हैं।

·डेटा आधारित निगरानी और ट्रेसेबिलिटी: उत्पादन लाइन प्रबंधन प्रणालियों (जैसे कि MES) से जुड़ने के लिए प्रणाली को कनेक्ट किया जा सकता है, जो सामग्री लोडिंग मात्रा, कागज फीड गति और खराबी के चेतावनी आदि डेटा पर वास्तविक समय में प्रतिक्रिया प्रदान करता है। इससे प्रबंधकों को उत्पादन प्रगति की जानकारी होती है और सामग्री की खपत का पूर्वानुमान लगाने में मदद मिलती है (उदाहरण के लिए, "शेष सामग्री 2 घंटे के उत्पादन को समर्थित कर सकती है"), जिससे सामग्री की अग्रिम तैयारी सुगम होती है।

शेंडॉन्ग सेंचुरी फ्लैटबेड डाई-कटिंग प्रणाली - बॉक्स निर्माण के लिए पेशेवर उपकरण।

डाई-कटर का मुख्य कार्य कार्डबोर्ड से बने कार्टन को चार प्रक्रिया क्षेत्रों के माध्यम से तैयार ब्लैंक्स में बदलना है: कागज फीडिंग, डाई-कटिंग, अपशिष्ट हटाना और कागज संग्रह। फ्लैटबेड डाई-कटर के बारे में अधिक समझ निम्नलिखित पहलुओं से प्राप्त की जा सकती है।

1. उच्च प्रसंस्करण सटीकता सुनिश्चित करती है कार्टन के आयामों की एकरूपता

डाई-कटर में सर्वो मोटरों और परिशुद्धता वाले स्थिति निर्धारण घटकों का उपयोग करके उच्च स्थिति निर्धारण सटीकता प्राप्त की जाती है, जिससे कार्टन की लंबाई, चौड़ाई, ऊंचाई और मोड़ के किनारों के एकसमान आयाम सुनिश्चित होते हैं। यह लाभ कार्टन असेंबली (जैसे बॉक्स के शरीर को जकड़ना और तल या फ्लैप सील करना) के लिए महत्वपूर्ण है—एकसमान आकार वाले कार्टन परिवहन के दौरान ढीलेपन के कारण होने वाले नुकसान को रोकते हैं और स्वचालित कार्टन सीलर तथा अन्य अनुवर्ती उपकरणों के साथ अनुकूलता रखते हैं, जिससे मैनुअल समायोजन की लागत कम होती है।

2. स्थिर अंकन कार्टन मोड़ने की गुणवत्ता में सुधार करता है

मैनुअल इंडेंटेशन या सरल उपकरणों के उपयोग से आसानी से ऐसे इंडेंटेशन बन सकते हैं जो बहुत उथले हों (मोड़ने के दौरान दरार), बहुत गहरे हों (गत्ते को नुकसान पहुँचाएं) या गलत स्थान पर हों (मोड़ने के बाद विकृत हो जाएं)। दूसरी ओर, डाई-कटर्स में समायोज्य दबाव वाले इंडेंटेशन तार होते हैं जो गत्ते की मोटाई (उदाहरण के लिए, 3-प्लाई बनाम 5-प्लाई तह वाले कागज) के आधार पर इंडेंटेशन की गहराई को सटीक रूप से नियंत्रित करते हैं, जिससे साफ, सुरक्षित मोड़े गए किनारे और कोने प्राप्त होते हैं। ये मशीनें लॉजिस्टिक्स पैकेजिंग में उपयोग किए जाने वाले विभिन्न प्रकार के गत्ते के डिब्बों की प्रक्रिया के लिए विशेष रूप से उपयुक्त हैं। 3. उच्च दक्षता, बड़े पैमाने पर उत्पादन के लिए उपयुक्त

उच्च-गति वाली डाई-कटिंग मशीनें (जैसे फ्लैटबेड डाई-कटर) प्रति मिनट 100-150 शीट्स की संसाधन गति प्राप्त कर सकती हैं, जो मैनुअल संसाधन (40-50 शीट्स प्रति मिनट) से काफी अधिक है। अपशिष्ट निकासी में स्वचालन और कागज निकासी में स्वचालन जैसी विशेषताएं मानव हस्तक्षेप को कम करती हैं, "निरंतर उत्पादन" की अनुमति देती हैं और ई-कॉमर्स और लॉजिस्टिक्स जैसे उद्योगों की उच्च मात्रा वाले आदेशों की मांगों को पूरा करती हैं (उदाहरण के लिए, प्रतिदिन दसियों हजार कार्टन), जिससे इकाई उत्पादन लागत में काफी कमी आती है।

4. उच्च लचीलापन, छोटे-बैच और अनुकूलित उत्पादन के लिए उपयुक्त

डाई-कटिंग मशीन का मुख्य खपत योग्य हिस्सा डाई-कटिंग प्लेट (स्टील ब्लेड) है। विभिन्न प्रतिरूपों/आकारों वाली डाई-कटिंग प्लेट को बदलने में केवल 10 से 30 मिनट लगते हैं, जो विभिन्न आकारों के कार्टन (जैसे एक्सप्रेस बॉक्स, भोजन बॉक्स और कस्टम-आकार वाले बॉक्स) के उत्पादन के लिए त्वरित स्विच करने में सक्षम बनाता है। यह लाभ छोटे-बैच, उच्च-विविधता वाले पैकेजिंग (जैसे ई-कॉमर्स ब्रांडों के लिए कस्टमाइज्ड पैकेजिंग) की वर्तमान प्रवृत्ति के साथ पूरी तरह से मेल खाता है और पारंपरिक उपकरणों की समस्याओं, जैसे धीमे परिवर्तन और उच्च लागत को दूर करता है।

5. सामग्री की विस्तृत श्रृंखला, विभिन्न कार्टन प्रकारों को समाप्त करता है।

डाई-कटिंग मशीन कार्डबोर्ड सामग्री की एक विविधता को संसाधित कर सकती है, जिसमें सामान्य कार्डबोर्ड (जैसे उपहार बक्से), एकल-परत वाला कागज (जैसे हल्के पैकेजिंग), और बहु-परत मोटा वाला कागज (जैसे भारी लॉजिस्टिक्स बक्से) शामिल हैं। यह कोटेड और लैमिनेटेड कागज जैसी विशेष सामग्री के साथ भी संगत है, जो विभिन्न परिस्थितियों में डिब्बों की आवश्यकताओं (जैसे नमी प्रतिरोध और भार वहन करने) को पूरा करता है।

6. एकीकृत संसाधन प्रक्रिया संबंधित लागतों को कम करता है।

कुछ डाई-कटिंग मशीनों में अपशिष्ट हटाने और आंशिक एम्बॉसिंग जैसे कार्यों को एकीकृत किया जाता है, "डाई-कटिंग - क्रीजिंग - अपशिष्ट हटाने" प्रक्रिया को एक ही स्थान पर पूरा करता है। इससे मैनुअल अपशिष्ट हटाने या अन्य संसाधन उपकरणों में स्थानांतरण की आवश्यकता समाप्त हो जाती है, उत्पादन प्रक्रिया को छोटा कर दिया जाता है और मध्यवर्ती नुकसान (जैसे अवशेष अपशिष्ट के कारण दोबारा काम करना) कम हो जाता है।

7. अधिक दक्षता के लिए बुद्धिमान अपग्रेड।

सभी प्रारूप समायोजनों से व्यक्तिगत मैनुअल समायोजनों की आवश्यकता समाप्त हो जाती है; पूरी मशीन को एक क्लिक में समायोजित किया जा सकता है। द्वितीयक उत्पादन केवल 10 मिनट में शुरू किया जा सकता है।

काटने की प्रणाली - कई समाप्त उत्पादों को काटने के लिए एक शक्तिशाली उपकरण

एक डाई-कटिंग उत्पादन लाइन में, स्लिटर मुख्य उपकरणों में से एक है जो डाई-कट सामग्री (जैसे कागज, फिल्म, स्टिकर, चमड़ा, आदि) की बड़ी शीटों को निर्दिष्ट विनिर्देशों के छोटे शीटों या एकल उत्पादों में काटने के लिए उत्तरदायी है। इसका मुख्य कार्य डाई-कटिंग प्रक्रिया को बाद की प्रक्रिया (जैसे स्टैकिंग, पैकेजिंग, आदि) से जोड़कर स्वचालित निरंतर उत्पादन प्राप्त करना है।

मुख्य घटकों में शामिल हैं:

1. फीडिंग तंत्र: एक कन्वेयर बेल्ट सामग्री की डाई-कट बड़ी शीटों को स्लिटिंग क्षेत्र में सुचारु रूप से परिवहन करता है। मध्य में एक घूर्णन तंत्र सटीक और सुचारु सामग्री वितरण सुनिश्चित करता है।

2. स्लिटिंग एक्चुएटर: मोटर के घूर्णन से स्लिटिंग ब्लेड्स को उत्पाद को काटने के लिए संचालित किया जाता है। यह उत्पाद 350 x 300 तक के उत्पादों को काट सकता है।

3. पृथक्करण तंत्र: पीएलसी-नियंत्रित, यह उत्पाद को अगली प्रक्रिया तक त्वरित और नियमित रूप से पहुंचाता है।

स्लिटिंग मशीन के उपयोग से श्रम लागत और अपशिष्ट कम हो जाता है। स्वचालित स्लिटिंग मैनुअल संचालन (जैसे काटना और छांटना) को समाप्त कर देती है, जिससे श्रम लागत कम होती है और मैनुअल संचालन के कारण होने वाले सामग्री के अपशिष्ट (जैसे काटने में विचलन और टूटना) से बचा जा सकता है। इससे सामग्री के उपयोग और उत्पाद की उपज में सुधार होता है। इसमें स्थिर और विश्वसनीय संचालन की भी सुविधा होती है, जो एकीकृत प्रबंधन में सुविधा प्रदान करता है। उपकरण स्थिर रूप से काम करता है और खराबी की दर कम होती है। नियंत्रण प्रणाली को उत्पादन लाइन प्रबंधन प्रणालियों (जैसे एमईएस) के साथ एकीकृत किया जा सकता है, जिससे उत्पादन डेटा (आउटपुट, उपज, पैरामीटर आदि) की वास्तविक समय में निगरानी और पता लगाना संभव हो जाए, जिससे उत्पादन अनुसूची और गुणवत्ता नियंत्रण में सुविधा होती है।

पैलेटाइज़िंग सिस्टम-रोबोटिक पैलेटाइज़िंग की उत्पत्ति।

सेंचुरी मशीनरी, पोस्ट-प्रिंट पैकेजिंग समाधानों के एक प्रमुख वैश्विक प्रदाता होने के नाते, ने 2015 में पैकेजिंग बाजार में रोबोटिक पैलेटाइज़िंग और एकीकृत उत्पादन लाइनों का परिचय दिया।

रोबोटिक पैलेटाइज़िंग सिस्टम अत्यधिक बुद्धिमान है, जो विभिन्न ग्रिपर्स के उपयोग के माध्यम से पैलेटाइज़िंग के विभिन्न कॉन्फ़िगरेशन सक्षम करता है। बारह मूलभूत पैलेट कॉन्फ़िगरेशन पहले से स्थापित हैं, और अतिरिक्त पैलेट कॉन्फ़िगरेशन बाद में ग्राहक उत्पाद आवश्यकताओं के आधार पर जोड़े जा सकते हैं। पैलेटाइज़िंग लचीला, सरल और कम रखरखाव वाला है। बाजार में अग्रणी पैलेटाइज़िंग गति 12-20 पैक प्रति मिनट तक पहुंच गई है, जो उत्पाद पर निर्भर करता है।

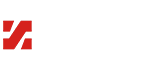

एक पैलेट संग्रहण प्रणाली के साथ संयुक्त पैलेटाइज़िंग प्रणाली, पैलेट के लोडिंग और अनलोडिंग को स्वचालित कर देता है, पूरी तरह से मानव हस्तक्षेप को समाप्त कर देता है।

एकीकृत उत्पादन लाइन में मॉड्यूलर डिज़ाइन है तथा इसे बेलर और रैपर सहित कई उत्पादन प्रक्रियाओं के साथ एकीकृत किया जा सकता है। पूरी लाइन का केंद्रीकृत प्रबंधन कई प्रक्रियाओं और उपकरणों को बार-बार समायोजित करने की आवश्यकता को समाप्त कर देता है।