SHANDONG CENTURY MACHINERY CO,.LTD. Ligne de découpe intelligente

SHANDONG CENTURY MACHINERY CO,.LTD.

Je ligne intelligente de découpage au laser

---Le moteur performant de l'emballage post-impression pour la nouvelle ère

Portée par le développement rapide du commerce et de la logistique modernes, la demande mondiale d'emballages en carton augmente progressivement. Le secteur florissant du commerce électronique a entraîné une forte augmentation de la demande d'emballages pour les produits, tandis que l'industrie dynamique de la logistique a également poussé à une utilisation accrue des cartons. Ce changement dans l'environnement du marché impose des exigences plus élevées en matière d'efficacité et de qualité de production des cartons.

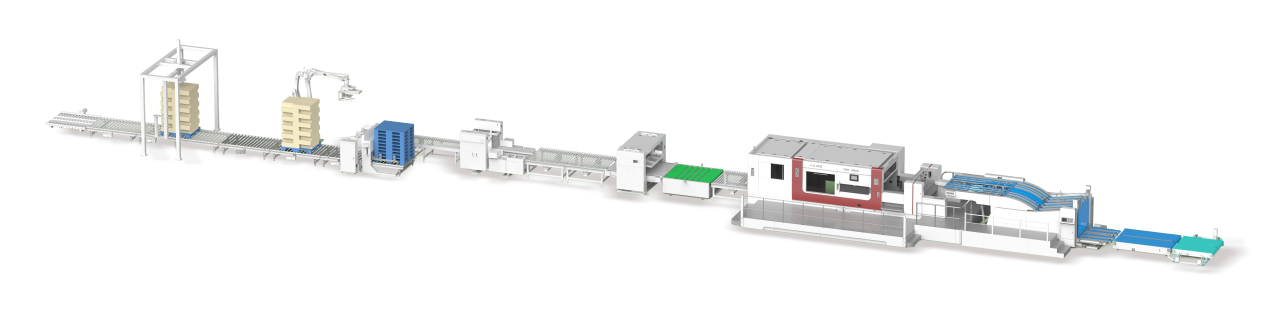

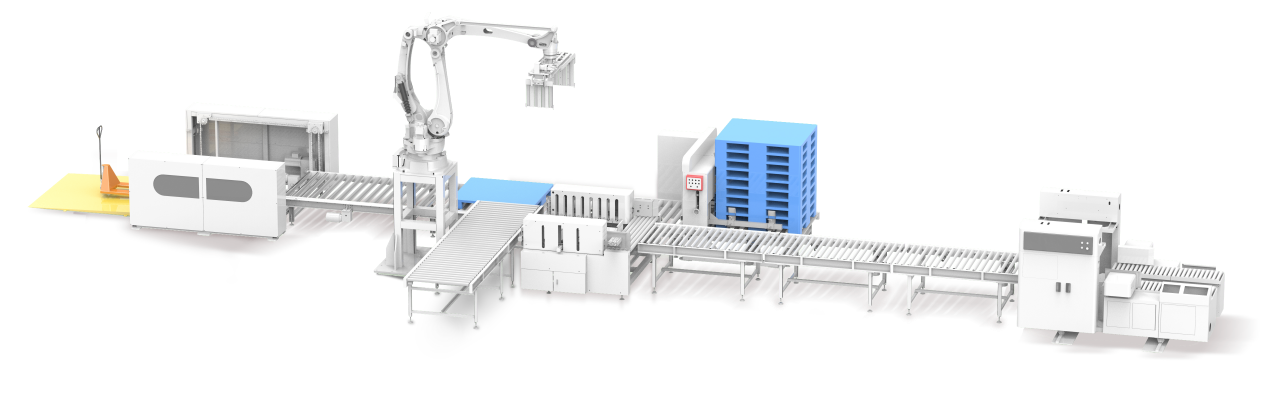

En même temps, l'industrie manufacturière connaît une profonde transformation vers la fabrication intelligente. Des stratégies telles que « Made in China 2025 » ont tracé la voie de développement de l'industrie intelligente. De plus en plus d'entreprises adoptent des équipements automatisés et intelligents afin d'améliorer l'efficacité de production, de réduire les coûts de main-d'œuvre et d'accroître la compétitivité sur le marché. Dans ce contexte, les machines à cartons et les lignes de production évoluent de plus en plus vers la standardisation, la fabrication intelligente et les opérations en ligne. Les modèles traditionnels de production indépendants reposent sur des opérations manuelles pour le chargement et le déchargement des matériaux ainsi que pour le flux de processus, entraînant des coûts de main-d'œuvre importants et une faible efficacité de production. Par contre, les équipements intelligents et en ligne permettent l'intégration fluide de multiples processus, automatisant des opérations telles que le chargement, le découpage, la feuilletage, l'emballage et la palettisation.

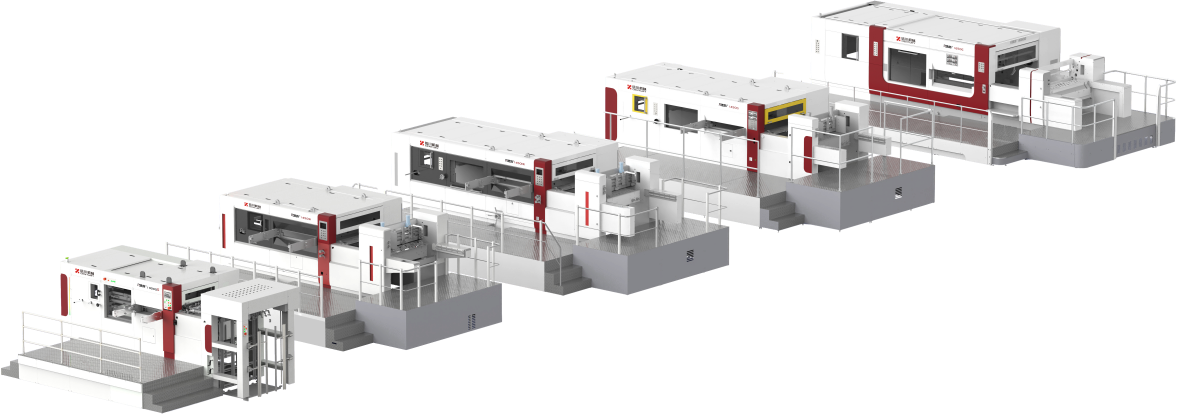

Implantée dans l'industrie de l'emballage ondulé, SHANDONG CENTURY a rapidement saisi cette tendance du marché et identifié le besoin de transformation industrielle. En intégrant les processus de post-impression, elle a été pionnière dans le développement de plusieurs lignes de production intelligentes de post-impression en Chine. La ligne intelligente de découpage de Century Machinery est justement née à cette époque. Elle s'aligne non seulement sur le concept de fabrication intelligente, mais répond également aux défis liés à l'efficacité, au coût et à la qualité pour les fabricants de cartons, devenant ainsi une force clé dans la transformation et la modernisation de l'industrie.

Le système de chargement et d'alimentation automatique constitue le point de départ de la production continue. Ce système mécanique sépare et alimente automatiquement les matières premières (papier, carton, etc.) sans intervention manuelle, assurant ainsi un flux continu de matière. Le système ajuste automatiquement la fréquence d'alimentation en fonction de la vitesse des processus en aval (comme le découpage et l'impression), éliminant ainsi des problèmes tels que la lenteur de l'alimentation en amont qui ralentirait l'ensemble de la production ou une alimentation excessive provoquant des accumulations de matière. Cela garantit un rythme constant sur toutes les lignes de production et maximise la capacité globale de production.

Un système de chargement automatique peut remplacer deux à trois travailleurs (les systèmes de chargement traditionnels nécessitent du personnel dédié pour ranger, recharger et organiser les matériaux). Cela réduit considérablement les coûts de main-d'œuvre à long terme, ce qui le rend particulièrement adapté aux entreprises confrontées actuellement à des difficultés de recrutement et à une augmentation des coûts salariaux. Cela diminue également l'intensité du travail et les risques liés à la sécurité : le chargement manuel exige de se pencher fréquemment et de manipuler des charges (en particulier des cartons volumineux et des matériaux lourds), ce qui peut facilement entraîner des blessures professionnelles telles que des entorses lombaires. Un système automatique peut soulever et transporter automatiquement des matériaux lourds, éliminant ainsi la manipulation manuelle des pièces en mouvement et réduisant au minimum les risques liés à l'exploitation.

En tant que composant essentiel des lignes de production automatisées, les systèmes de chargement et d'alimentation papier offrent des avantages en matière d'amélioration de l'efficacité de production, d'assurance de la stabilité opérationnelle, de réduction des coûts et d'optimisation de l'expérience de production.

Ils facilitent la gestion intelligente et répondent bien aux besoins des usines modernes.

·Suivi et traçabilité basés sur les données : Le système peut être connecté à des systèmes de gestion de lignes de production (tels que le MES) afin de fournir en temps réel des informations telles que le volume de chargement des matériaux, la vitesse d'alimentation en papier et les alertes de pannes. Cela aide les gestionnaires à comprendre l'avancement de la production et à prévoir la consommation de matières (par exemple, "les matériaux restants permettent encore 2 heures de production"), facilitant ainsi la préparation anticipée des matières.

Système d'emboutissage plat SHANDONG CENTURY - équipement professionnel pour la fabrication de boîtes.

La fonction principale d'un emboutisseur est de transformer les cartons à partir de carton brut en pièces finies grâce à quatre zones de processus : l'alimentation en papier, l'emboutissage, l'élimination des déchets et la collecte du papier. Une meilleure compréhension d'un emboutisseur plat peut être obtenue à partir des aspects suivants.

1. Une grande précision de traitement garantit des dimensions constantes des cartons

Les machines de découpage utilisent des moteurs servo et des composants de positionnement précis pour atteindre une grande exactitude de positionnement, garantissant des dimensions uniformes de longueur, largeur, hauteur et bords de pliage des cartons. Cet avantage est crucial pour le montage des cartons (comme l'assemblage du corps de la boîte et le scellement du fond/rabat) : des cartons de dimensions constantes évitent les dommages causés par le jeu pendant le transport et sont compatibles avec les scelleuses automatiques de cartons et autres équipements en aval, réduisant ainsi les coûts d'ajustement manuel.

2. Une rainure stable améliore la qualité de pliage des cartons

L'indentation manuelle ou à l'aide d'équipements simples peut facilement entraîner des indentations trop peu profondes (risque de fissuration pendant le pliage), trop profondes (endommagement du carton) ou mal alignées (déformation après pliage). Les machines à rainurer, quant à elles, utilisent des fils d'indentation à pression réglable pour contrôler précisément la profondeur d'indentation en fonction de l'épaisseur du carton (par exemple, carton ondulé 3 plis vs. 5 plis), assurant ainsi des plis et des angles nets et résistants. Ces machines conviennent particulièrement bien au traitement d'une grande variété de cartons ondulés, tels que ceux utilisés pour l'emballage logistique. 3. Grande efficacité, adaptée à la production de masse

Les machines de découpe à grande vitesse (telles que les machines à découper à plat) peuvent atteindre des vitesses de traitement de 100 à 150 feuilles par minute, largement supérieures au traitement manuel (40 à 50 feuilles par minute). Des fonctionnalités telles que l'évacuation automatique des déchets et l'éjection automatique du papier réduisent l'intervention manuelle, permettant une « production continue » et répondant ainsi aux exigences de commandes importantes des secteurs tels que le commerce électronique et la logistique (par exemple, dizaines de milliers de cartons par jour), réduisant considérablement les coûts de production unitaires.

4. Grande flexibilité, adaptée à la production de petites séries et sur mesure

La consommable principale d'une machine d'emboutissage est la plaque d'emboutissage (lame d'acier). Le changement de plaque d'emboutissage avec différents motifs/tailles ne prend que 10 à 30 minutes, permettant un passage rapide à la production de cartons de différentes tailles (tels que des boîtes d'expédition, des boîtes alimentaires et des boîtes sur mesure). Cet avantage correspond parfaitement à la tendance actuelle vers un emballage en petites séries mais avec une grande variété (tel que les emballages personnalisés pour les marques de commerce électronique), évitant ainsi les problèmes liés aux équipements traditionnels, tels que des changements lents et des coûts élevés.

5. Grande variété de matériaux, couvrant tous les types de cartons.

Les machines de découpage peuvent traiter divers matériaux en carton, notamment le carton ordinaire (comme les boîtes cadeaux), le papier ondulé simple couche (comme les emballages légers) et le papier ondulé épais multicouche (comme les boîtes logistiques lourdes). Elles sont également compatibles avec des matériaux spéciaux tels que le papier couché et le papier laminé, répondant ainsi aux exigences de performance des boîtes d'emballage dans différents scénarios (comme la résistance à l'humidité et la capacité de charge).

6. La fabrication intégrée réduit les coûts liés aux opérations intermédiaires.

Certaines machines de découpage intègrent des fonctions telles que l'épuration et le gaufrage partiel, permettant d'accomplir en une seule étape les opérations de « découpage - rainage - épuration ». Cela élimine le besoin d'une épuration manuelle ou d'un transfert vers d'autres équipements de traitement, raccourcissant ainsi le processus de production et réduisant les pertes intermédiaires (telles que les retouches dues aux résidus).

7. Mises à niveau intelligentes pour une efficacité accrue.

Tous les réglages de format suppriment la nécessité de réglages manuels individuels ; l'ensemble de la machine peut être ajusté en un clic. La production secondaire peut commencer en seulement 10 minutes.

Système de tranchage - un outil puissant pour couper plusieurs produits finis

Dans une ligne de production par découpage, la machine à trancher est un équipement clé chargé de fendre de grandes feuilles de matériau découpé (comme du papier, du film, des étiquettes, du cuir, etc.) en petites feuilles ou en produits individuels de spécifications définies. Sa fonction principale est de relier le processus de découpage aux opérations suivantes (comme l'empilement, l'emballage, etc.), permettant ainsi une production automatisée et continue.

Les composants principaux comprennent :

1. Mécanisme d'alimentation : un tapis roulant transporte en douceur les grandes feuilles découpées vers la zone de tranchage. Un mécanisme rotatif central assure une alimentation précise et fluide du matériau.

2. Actionneur de découpage : La rotation du moteur entraîne les lames de découpage pour fendre le produit. L'équipement peut découper des produits jusqu'à 350 x 300.

3. Mécanisme de séparation : Contrôlé par un automate (PLC), il transporte rapidement et régulièrement le produit vers l'étape suivante.

L'utilisation d'une machine de découpage permet de réduire les coûts de main-d'œuvre et les déchets. La découpe automatisée élimine les opérations manuelles (telles que le découpage et le tri), réduit les coûts liés à la main-d'œuvre et évite les pertes de matière dues à des opérations manuelles (telles que les erreurs de coupe ou la casse), ce qui améliore l'utilisation des matières premières et le rendement du produit. Elle offre également une opération stable et fiable, facilitant une gestion intégrée. L'équipement fonctionne de manière stable avec un faible taux de défaillance. Le système de contrôle peut être intégré aux systèmes de gestion de ligne de production (tels que le MES), permettant une surveillance et une traçabilité en temps réel des données de production (production, rendement, paramètres, etc.), facilitant ainsi la planification de la production et le contrôle qualité.

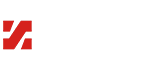

Système de palettisation - l'origine de la palettisation robotisée.

CENTURY MACHINERY, engagée à être un fournisseur mondial de premier plan de solutions d'emballage post-impression, a introduit en 2015 le palettiseur robotisé et des lignes de production intégrées sur le marché de l'emballage.

Le système de palettisation robotisé est hautement intelligent, permettant une grande variété de configurations de palettisation grâce à l'utilisation de pinces différentes. Douze configurations de palettes de base sont préinstallées, et d'autres configurations peuvent être ajoutées ultérieurement en fonction des besoins du client. La palettisation est flexible, simple et nécessite peu d'entretien. Des vitesses de palettisation leaders sur le marché, allant de 12 à 20 colis par minute, ont été atteintes, selon le produit.

Le système de palettisation, combiné à un système de stockage de palettes, permet d'automatiser le chargement et le déchargement des palettes, éliminant ainsi totalement l'intervention humaine.

La ligne de production intégrée possède une conception modulaire et peut être intégrée à plusieurs processus de production, notamment les presses à balles et les machines à emballer. La gestion centralisée de l'ensemble de la ligne élimine la nécessité d'effectuer fréquemment des réglages sur plusieurs processus et équipements.