SHANDONG CENTURY MACHINERY CO,.LTD. Älykäs leikkauslinja

SHANDONG CENTURY MACHINERY CO,.LTD.

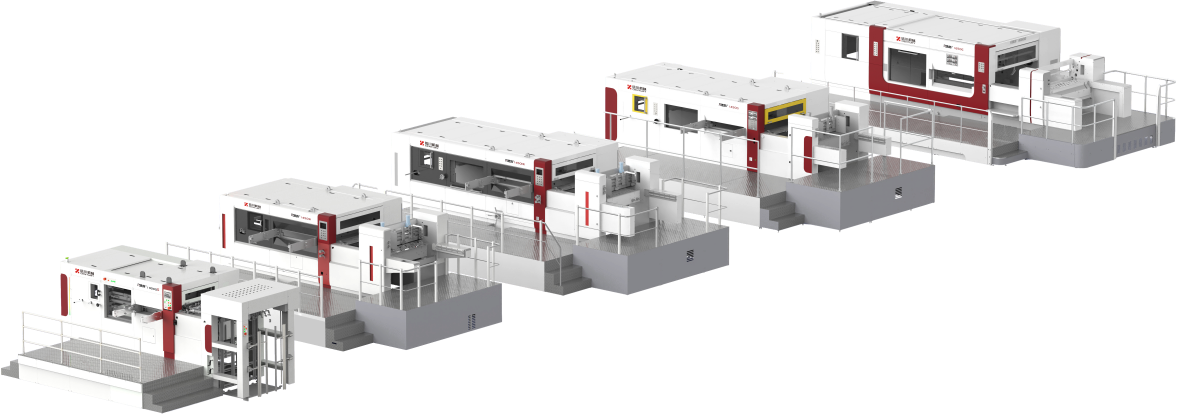

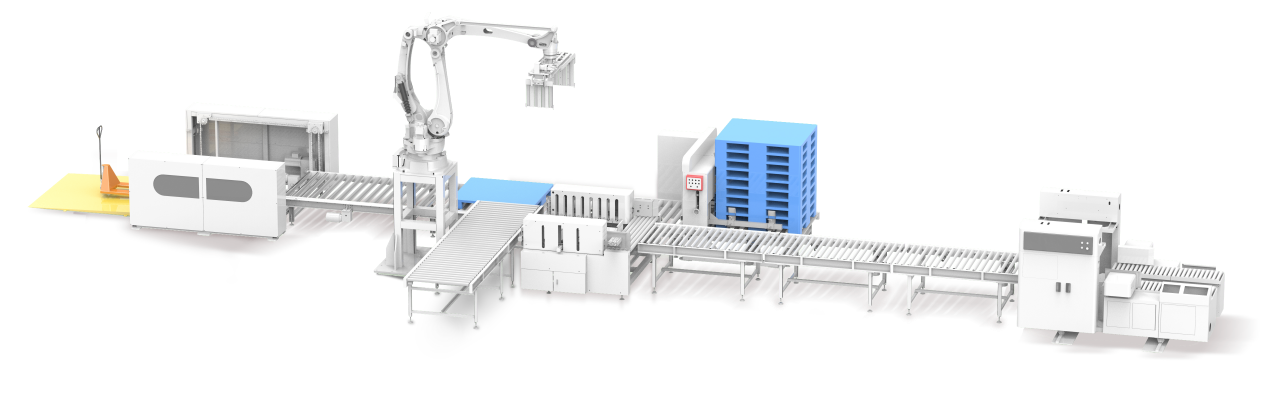

I älykäs leikkauslinja

---Tehokas moottori uudessa ajan jälkeen painetun pakkausteollisuuden

Nykykaupan ja logistiikan nopean kehityksen ajamana kysyntä kartonkipakkauksille on jatkuvasti kasvussa. Sähköisen kaupankäynnin kukoistus on johtanut merkittävään kasvuun tuotepakkauksiin liittyvässä kysynnässä, kun taas logistiikka-ala on myös lisännyt kartonkien käyttöä. Tämä markkinaympäristön muutos on asettanut korkeammat vaatimukset kartonkien tuotantotehokkuudelle ja laadulle.

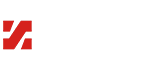

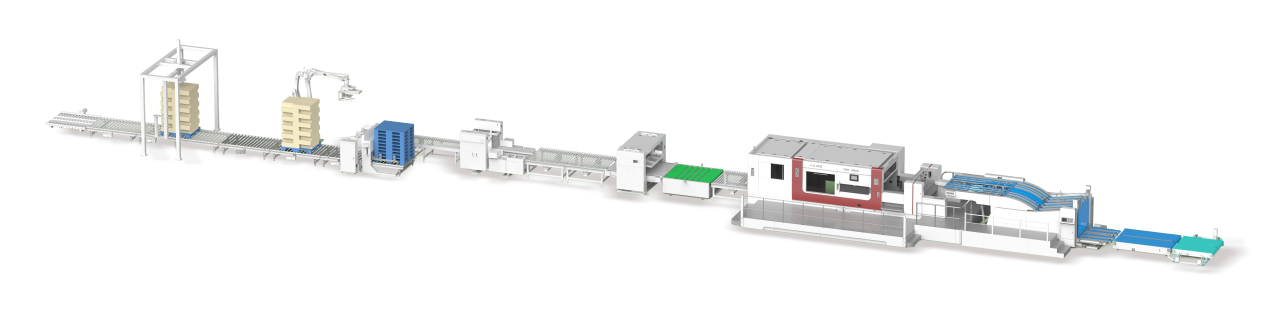

Samanaikaisesti valmistava teollisuus on käynnissä syvällinen muutos kohti älykästä valmistusta. Strategiat, kuten "Made in China 2025", ovat luoneet suunnan älykkään teollisuuden kehittämiselle. Yhä useammat yritykset hyväksyvät automatisoidut ja älykkäät laitteet tuotannon tehostamiseksi, työvoimakustannusten vähentämiseksi ja markkinakilpailukyvyn parantamiseksi. Tässä yhteydessä kartonkikoneet ja tuotantolinjat siirtyvät entistä enemmän kohti standardointia, älykästä valmistusta ja verkkoyhteyksiä. Perinteiset erillisten tuotantomallien mallit tukeutuvat manuaaliseen käsittelyyn materiaalien lastaamisessa ja purkamisessa sekä prosessivirrassa, mikä johtaa merkittäviin työvoimakustannuksiin ja matalaan tuotantotehokkuuteen. Älykkäät, verkkoyhteydelliset laitteet puolestaan mahdollistavat useiden prosessien saumattoman integroinnin, automatisoiden prosessit, kuten lastaaminen, uritetun peltityön tekeminen, levyn valmistus, pakkaus ja paalutus.

Kosketuslihamyynnin alalla perustettu SHANDONG CENTURY tunsi hyvin tämän markkinatrendin ja teollisuuden uudistamisen tarpeen. Integroiden painon jälkeiset prosessit se loi ja kehitti useita älykkäitä painon jälkeisiä tuotantolinjoja Kiinaan. Century Machineryn älykäs leikkauslinja syntyi juuri tällä aikakaudella. Se ei ainoastaan vastaa älykkään valmistuksen käsitettä, vaan myös ratkaisee teippaajien tehokkuus-, kustannus- ja laatuhaasteet, josta se on tullut keskeinen voima teollisuuden uudistamisessa ja kehittämisessä.

Automaattinen lataus- ja syöttöjärjestelmä on jatkuvan tuotannon lähtölaukaus. Tämä mekaaninen järjestelmä erottaa ja syöttää raaka-aineita (paperi, pahvia jne.) ilman manuaalista keskeytystä, takaen jatkuvan materiaalivirran. Järjestelmä säätää syötön tahtia automaattisesti prosessin taaksepäin suuntautuvan nopeuden mukaan (kuten vekturaus- ja painoprosessien), mikä poistaa ongelmat, kuten hitaan etupään syötön hidastamasta koko tuotantoa tai liiallisen syötön aiheuttamasta materiaalivarastojen kasvuun. Tämä varmistaa kaikkien tuotantolinjojen tasaisen rytmin ja maksimoi koko tuotantokapasiteetin.

Yksi automaattinen latausjärjestelmä voi korvata kaksi tai kolme työntekijää (perinteiset latausjärjestelmät vaativat erityistä henkilökuntaa materiaalien järjestämiseen, täyttämiseen ja organisointiin). Tämä vähentää merkittävästi pitkäaikaisia työvoimakustannuksia, mikä tekee siitä erityisen sopivan yrityksille, joilla on vaikeuksia rekrytoida työntekijöitä ja joiden työvoimakustannukset nousevat. Se myös vähentää työntekijöiden rasitusta ja turvallisuusriskien määrää: Manuaalinen lataus vaatii usein kumartamista ja raskaiden tavaroiden käsittelyä (erityisesti isoja pahvilaatikoita ja painavia materiaaleja), mikä voi helposti johtaa ammattitapaturmiin, kuten alaselän lihasten venytyksiin. Automaattinen järjestelmä voi nostaa ja kuljettaa painavia materiaaleja ilman manuaalista kosketusta liikkuvien osien kanssa, mikä minimoitaa käyttöön liittyvät turvallisuusriskit.

Automaattisten lataus- ja paperinsiirtojärjestelmien hyödyt tekevät niistä tärkeän osan automaattisissa tuotantolinjoissa. Ne parantavat tuotantotehoa, takaavat toiminnan vakautta, vähentävät kustannuksia ja optimoivat tuotantokokemusta.

Ne mahdollistavat älykkään hallinnan ja ne sopivat hyvin nykyaikaisten tehtaiden tarpeisiin.

·Tietoihin perustuva valvonta ja jäljitettävyys: Järjestelmä voidaan kytkeä tuotantolinjajärjestelmiin (kuten MES) tarjoten reaaliaikaista tietoa esimerkiksi materiaalin syöttömäärästä, paperin syötön nopeudesta ja vikavaroituksista. Tämä auttaa johtajia ymmärtämään tuotannon etenemistä ja ennustamaan materiaalien kulutusta (esim. "jäljellä oleva materiaali riittää tuotantoon 2 tuntia"), mikä mahdollistaa materiaalien varautumisen etukäteen.

SHANDONG CENTURY:n tasopuristusjärjestelmä - ammattimainen laite laatikoiden valmistukseen.

Puristuksen ydinajatus on muuttaa pahvilaatikot valmiiksi tyhjiöksi neljällä prosessialueella: paperinsyötössä, puristuksessa, hylkäyksessä ja paperinkeräämisessä. Tasopuristuksen toiminnasta saa syvemmän käsityksen seuraavien näkökulmien kautta.

1. Korkea työstötarkkuus takaa laatikon mittojen yhtenäisyyden

Die-cut-koneet käyttävät servo-moottoreita ja tarkkuuspositiokomponentteja saadakseen korkean asennon tarkkuuden, joka takaa laatikon pituuden, leveyden, korkeuden ja taittosärmien yhtenäisyyden. Tämä etu on kriittinen laatikon kokoonniolle (kuten laatikkorungon kiinnitys ja pohjan/nokan tiivistys) – yhtenäisesti mitoitetut laatikot estävät kuljetuksessa tapahtuvan vaurioitumisen löystymisen vuoksi ja ovat yhteensopivia automaattisten laatikkotiivistimien ja muiden jälkikäsittelylaitteiden kanssa, mikä vähentää manuaalisen säädön kustannuksia.

2. Vakaa painauma paranee laatikon taittolaatua

Manuaalinen uristus tai yksinkertainen varustus voi helposti johtaa liian mataliin uriin (halkeamiseen taitettaessa), liian syviin uriin (vahingoittamalla pahvia) tai epätasapainoisesti sijaitseviin uriin (vääristymään taitettaessa). Uristimella, toisaalta, on säädettävän paineisten uraviivojen käyttö, joiden avulla urien syvyyttä voidaan tarkasti hallita riippuen pahvin paksuudesta (esim. 3-kerroksinen vs. 5-kerroksinen aaltopahvi), mikä takaan siistit ja turvalliset taitetut reunat ja kulmat. Näitä koneita käytetään erityisesti monenlaisten aaltopahvikassioiden käsittelyyn, kuten logistiikkapakkauksiin käytettävien kassien valmistukseen. 3. Korkea tehokkuus, sopii massatuotantoon

Korkeanopeusleikkuukoneet (kuten tasopohjaleikkurit) voivat saavuttaa käsittelynopeudet 100–150 arkia minuutissa, mikä ylittää selvästi manuaalisen käsittelyn (40–50 arkia minuutissa). Ominaisuudet, kuten automaattinen jätteen poisto ja automaattinen paperin tyhjennys, vähentävät manuaalista työtä, mahdollistaen "jatkuvan tuotannon" ja täyttämään suurten tilausten vaatimukset, kuten verkkokaupan ja logistiikan alojen (esim. kymmeniätuhansia pahvilaatikoita päivässä), merkittävästi alentamalla yksikkötuotantokustannuksia.

4. Erittäin joustava, sopii pienille sarjoille ja räätälöidylle tuotannolle

Die-cutting-koneen ydin kulutustuote on leikkauslevy (teräsnuoli). Eri kuvioiden/kokojen leikkauslevyn vaihtaminen vie vain 10–30 minuuttia, mikä mahdollistaa nopean siirtymisen eri kokoisten kartonkilaatikoiden (kuten postilaatikoiden, ruokalaatikoiden ja muotoiluun perustuvien laatikoiden) tuotantoon. Tämä etu vastaa täysin nykyistä pienten erien ja monipuolisen pakkaustrendin tarpeita (kuten verkkokauppa-brändejen mukautettu pakkaus), mikä poistaa perinteisten laitteiden ongelmat, kuten hitaat vaihdot ja korkeat kustannukset.

5. Laaja materiaalivalikoima, joka kattaa erilaiset kartonkityypit.

Leikkaus-konit voivat käsitellä useita pahvityyppejä, mukaan lukien tavallinen pahvi (kuten lahjarasiat), yksikerroksinen aaltopahvi (kuten kevyt pakkaus), ja monikerroksinen paketti (kuten raskaiden logistiikkalaatikoiden paksu aaltopahvi). Ne ovat myös yhteensopivia erikoismateriaalien, kuten päällystettyjen ja laminoidun paperin, kanssa ja täyttävät pahvirasioiden eri tilanteisiin liittyvät suoritusvaatimukset (kuten kosteudenkesto ja kuormansiirtokyky).

6. Yhdistetty valmistus vähentää prosessien välisiä kustannuksia.

Jotkin leikkauskoneet integroivat toimintoja, kuten jätteen poisto ja osittainen vaakituonti, ja ne suorittavat "leikkaus - urous - jätteen poisto" -prosessin yhdessä vaiheessa. Tämä poistaa manuaalisen jätteen poiston tarpeen tai siirron muihin käsittelylaitteisiin, lyhentää tuotantoprosessia ja vähentää välivaiheiden hävikkiä (kuten jälkikäsittelemisen, joka johtuu jäljelle jääneestä jätteestä).

7. Älykkäät päivitykset korkeamman tehokkuuden saavuttamiseksi.

Kaikki muodon säädöt poistavat tarpeen yksittäisille manuaalisille säädöille; koko koneen voi säätää yhdellä klikkauksella. Toisen käsin valmistuksen voi aloittaa vain 10 minuutissa.

Viipalointijärjestelmä – tehokas työkalu useiden valmiiden tuotteiden leikkaamiseen

Erottamislinjalla koneen viipalointikone on keskeinen laite, joka vastaa iskupuristuksella valmistettujen materiaalien (kuten paperi, kalvo, tarroja, nahkaa ym.) viipaloinnista pienemmiksi arkeiksi tai yksittäisiksi tuotteiksi, joiden mitat vastaavat määriteltyjä vaatimuksia. Sen ydintoiminto on yhdistää iskupuristusprosessi jälkikäsittelyyn (kuten pinnoittamiseen, pakkaamiseen ym.) saumattoman automaattisen jatkuvan tuotannon saavuttamiseksi.

Ydinkomponentit sisältävät:

1. Syöttömekanismi: Kuljetushihna kuljettaa iskupuristuksella valmistettuja materiaali-arkkejä tasaisesti viipalointialueelle. Keskiössä oleva pyörimismekanismi varmistaa tarkan ja jatkuvan materiaalin syötön.

2. Pilkkomisaktuaattori: Moottorin pyörintä ajaa pilkkomisveitsiä tuotteen pilkkomiseksi. Tuotteen avulla voidaan pilkkoa tuotteita jopa 350 x 300.

3. Erotusmekanismi: PLC-ohjattu, se kuljettaa tuotteen nopeasti ja säännöllisesti seuraavaan prosessiin.

Pilkkomakoneen käyttö vähentää työvoimakustannuksia ja hävikkiä. Automaattinen pilkkominen poistaa manuaaliset toiminnot (kuten leikkauksen ja lajittelun), vähentäen työvoimakustannuksia ja välttäen materiaalien hävikkiä (kuten leikkausvirheitä ja murtumia), joita aiheutuu manuaalisista toiminnoista. Tämä parantaa materiaalien käyttöä ja tuotteen saantoa. Se tarjoaa myös vakaan ja luotettavan toiminnan, joka helpottaa integroitua hallintaa. Laitteisto toimii vakaasti ja vianmäärä on alhainen. Ohjausjärjestelmä voidaan integroida tuotantolinjajärjestelmien (kuten MES) kanssa mahdollistaen reaaliaikaisen valvonnan ja jäljitettävyyden tuotantotiedoissa (tuotos, saanto, parametrit jne.), mikä helpottaa tuotannon ohjelmointia ja laadunvalvontaa.

Palettipinojärjestelmä - robottipaletoinnin alkuperä.

CENTURY MACHINERY, joka sitoutuu olemaan johtava globaali toimija post-print -pakkausratkaisuissa, toi robottipallotointijärjestelmät ja integroidut tuotantolinjat pakkausmarkkinoille vuonna 2015.

Robottipallotointijärjestelmä on erittäin älykäs, ja se mahdollistaa erilaisten pallotointiasetelmien käytön erilaisten otteiden avulla. Kaksitoista peruspallotointiasetelmaa on esiasennettu, ja lisäasetelmia voidaan lisätä myöhemmin asiakkaan tuotetarpeiden mukaan. Pallotointi on joustavaa, yksinkertaista ja vähäisen huollon tarpeista. Markkinoiden huipputason pallotointinopeudet 12–20 pakkausta minuutissa on saavutettu riippuen tuotteesta.

Pallotointijärjestelmä, yhdistettynä pallotallennusjärjestelmään, automatisoi lastaamisen ja purkamisen täysin ilman ihmisen toimintaa.

Integroitu tuotantolinja on modulaarisuunniteltu ja se voidaan integroida useiden tuotantoprosessien kanssa, mukaan lukien puristimet ja kiertokonet. Koko linjan keskittynyt hallinta poistaa tarpeen useiden prosessien ja laitteiden jatkuviin säätöihin.