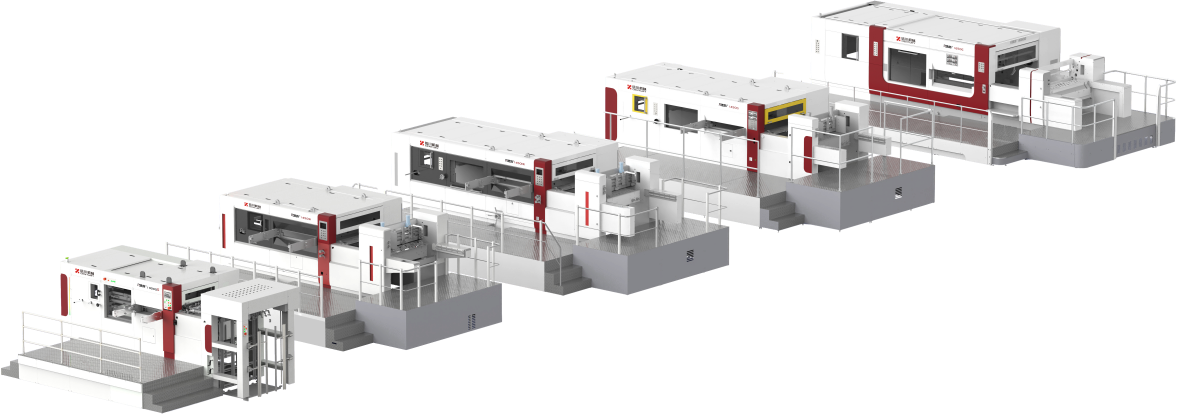

خط برش هوشمند شرکت ماشینآلات قرن شاندونگ، محدودالعمل

SHANDONG CENTURY MACHINERY CO,.LTD.

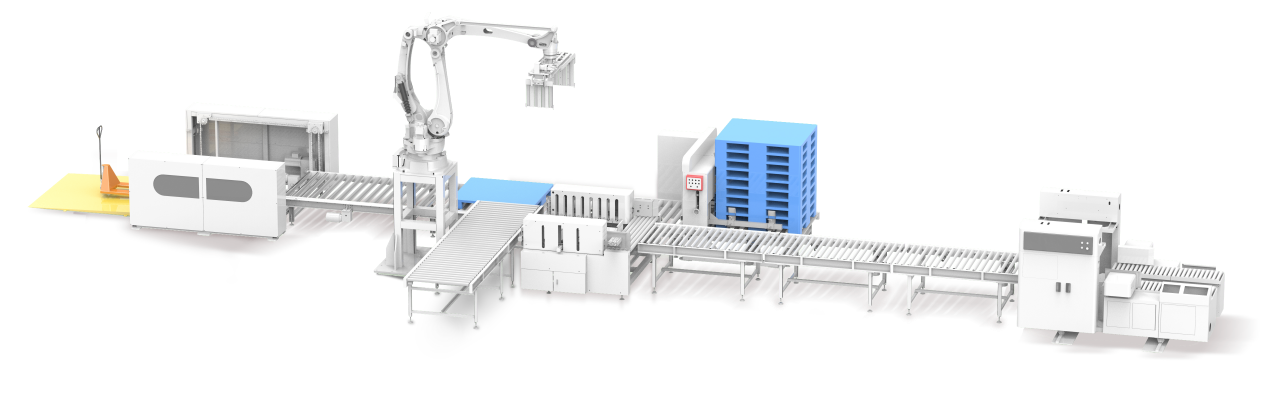

من خط برش هوشمند

---موتور کارآمد عصر جدید بستهبندی پس از چاپ

با پیشرفت سریع تجارت و لجستیکهای مدرن، تقاضای جهانی برای بستهبندی کارتنی به طور مداوم در حال افزایش است. رونق صنعت تجارت الکترونیک منجر به افزایش چشمگیر تقاضا برای بستهبندی محصولات شده است، در حالی که صنعت لجستیک نیز باعث افزایش مداوم استفاده از کارتنها شده است. این تغییر در محیط بازار، نیازهای بیشتری را در زمینه کارایی و کیفیت تولید کارتن ایجاد کرده است.

در همان زمان، صنعت تولیدی در حال گذراندن یک تحول عمیق به سمت تولید هوشمند است. راهبردهایی مانند "ساخته شده در چین 2025" مسیر توسعه صنعت هوشمند را مشخص کردهاند. شرکتهای بیشتری در حال استفاده از تجهیزات خودکار و هوشمند به منظور بهبود کارایی تولید، کاهش هزینههای نیروی کار و افزایش رقابتپذیری در بازار هستند. در این راستا، ماشینآلات جعبه کارتن و خطوط تولید به سمت استانداردسازی، تولید هوشمند و بهرهبرداری آنلاین حرکت میکنند. مدلهای سنتی تولید مجزا به عملیات دستی برای بارگذاری و تخلیه مواد و همچنین جریان فرآیند متکی هستند که منجر به هزینههای بالای نیروی کار و کارایی پایین تولید میشود. تجهیزات هوشمند و آنلاین از سوی دیگر ادغام بیدرز از فرآیندهای متعدد را ممکن میسازند و فرآیندهایی مانند بارگذاری، برش قالبی، تکهکردن، بستهبندی و پالتسازی را خودکار میکنند.

شرکت SHANDONG CENTURY در صنعت بستهبندی موجدار شروع به کار کرد و به خوبی این روند بازاری و نیاز به تحول صنعتی را درک کرد. با یکپارچهسازی فرآیندهای پس از چاپ، این شرکت پیشگام در توسعه چندین خط تولید هوشمند پس از چاپ در چین شد. خط برش هوشمند Century Machinery در همین دوره ظهور کرد. این خط تولید نه تنها با مفهوم تولید هوشمند سازگار است، بلکه به چالشهای کارایی، هزینه و کیفیت در میان تولیدکنندگان جعبههای کارتنی پاسخ میدهد و به یکی از عوامل اصلی در رانش تحول و ارتقاء صنعت تبدیل شده است.

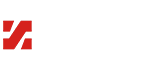

سیستم بارگذاری و تغذیه خودکار نقطه شروع تولید مداوم است. این سیستم مکانیکی به صورت خودکار مواد اولیه (مانند کاغذ، کارتن و غیره) را جدا کرده و وارد فرآیند میکند بدون اینکه نیاز به مداخله دستی داشته باشد و جریان مداوم مواد را تضمین میکند. سیستم به صورت خودکار فرکانس تغذیه را بر اساس سرعت فرآیندهای پسزمینه (مانند برش قالبی و چاپ) تنظیم میکند و از این طریق مشکلاتی مانند کندی تغذیه در قسمت جلو که باعث کندی کل تولید میشود یا تغذیه بیش از حد که باعث انباشتگی مواد میگردد، را حذف میکند. این موضوع ریتم یکنواخت در تمام خطوط تولید را تضمین کرده و ظرفیت کلی تولید را به حداکثر میرساند.

یک سیستم بارگیری خودکار میتواند جایگزین دو تا سه کارگر شود (سیستمهای بارگیری سنتی نیازمند کارکنان اختصاصی برای چیدمان، تکمیل مجدد و سازماندهی مواد هستند). این امر در بلندمدت هزینههای کار را بهطور قابلتوجهی کاهش میدهد و بنابراین بهویژه برای شرکتهایی که با چالشهای فعلی در استخدام کارگران و افزایش هزینههای کار مواجه هستند، مناسب است. همچنین این سیستم شدت کار و خطرات ایمنی را کاهش میدهد: بارگیری دستی نیازمند خم شدن مکرر و دستکاری مواد است (بهویژه کارتنهای بزرگ و مواد سنگین) که میتواند به راحتی منجر به آسیبهای شغلی مانند کشیدگی عضلات کمر شود. یک سیستم خودکار میتواند مواد سنگین را بهصورت خودکار بلند کند و منتقل کند، دسترسی دستی به قطعات متحرک را حذف کند و خطرات ایمنی عملیاتی را به حداقل برساند.

بهعنوان یک جزء اصلی در خطوط تولید خودکار، سیستمهای بارگیری و تغذیه کاغذ، مزایایی در بهبود بهرهوری تولید، تضمین ثبات عملیاتی، کاهش هزینهها و بهینهسازی تجربه تولید فراهم میکنند.

آنها مدیریت هوشمندانه را تسهیل میکنند و به خوبی با نیازهای کارخانههای مدرن تطبیق دارند.

·نظارت و ردیابی مبتنی بر داده: سیستم میتواند به سیستمهای مدیریت خط تولید (مانند MES) متصل شود تا بازخوردی در زمان واقعی در مورد دادههایی مانند حجم بارگذاری مواد، سرعت تغذیه کاغذ و هشدارهای خطا فراهم کند. این امر به مدیران کمک میکند تا پیشرفت تولید را درک کنند و مصرف مواد را پیشبینی نمایند (به عنوان مثال، "مواد باقیمانده میتوانند تولید 2 ساعت آینده را پشتیبانی کنند") و این امکان را فراهم کنند که آمادهسازی مواد از پیش انجام شود.

سیستم دی کاتینگ (برش قالبی) شاندونگ سنتوری - تجهیزات تخصصی برای تشکیل جعبه

وظیفه اصلی یک ماشین برش قالبی این است که جعبهها را از مقوا به بلانکهای تکمیلشده از طریق چهار مرحله فرآیندی تبدیل کند: تغذیه کاغذ، برش قالبی، حذف ضایعات و جمعآوری کاغذ. درک عمیقتری از یک دی کاتر تخت میتواند از جنبههای زیر به دست آید.

1. دقت بالای پردازش تضمین یکنواختی ابعاد جعبه

دستگاههای برش دیجیتال از موتورهای سروو و اجزای دقیق موقعیتیابی استفاده میکنند تا دقت بالایی در موقعیتدهی حاصل شود و ابعاد یکنواخت جعبه (طول، عرض، ارتفاع و لبههای تاشو) را تضمین کنند. این مزیت در مونتاژ جعبه (مانند بستن بدنه و آببندی کف/پوشش) بسیار مهم است—جعبههای با ابعاد یکنواخت از آسیب دیدن ناشی از شلی در حین حمل و نقل جلوگیری میکنند و با دستگاههای بستهبندی خودکار و سایر تجهیزات مرتبط سازگار هستند و هزینههای تنظیم دستی را کاهش میدهند.

2. فشردگی پایدار کیفیت تاشوی جعبه را بهبود میبخشد

فشردگی دستی یا استفاده از تجهیزات ساده میتواند به راحتی منجر به ایجاد فرورفتگیهایی شود که بیشازحد کم عمق (ترک خوردن در حین تا کردن)، خیلی عمیق (آسیب دیدن مقوا) یا نامناسب (پیچیدگی پس از تا کردن) باشند. دستگاههای دایکاتینگ از سیمهای فشردگی قابل تنظیم استفاده میکنند تا عمق فشردگی را بر اساس ضخامت مقوا بهدقت کنترل کنند (بهعنوانمثال، مقواهای ۳ لایه در مقابل ۵ لایه)، اطمینان از لبهها و گوشههای تاشده مرتب و محکم را فراهم کنند. این دستگاهها بهویژه برای پردازش انواع مختلفی از جعبههای موجدار، مانند جعبههای مورد استفاده در بستهبندی لجستیک، مناسب هستند. ۳. کارایی بالا، مناسب تولید انبوه

دستگاههای برش سریع (مانند دستگاههای برش صفحهای) میتوانند به سرعت پردازش ۱۰۰ تا ۱۵۰ برگ در دقیقه دست یابند که بسیار بالاتر از پردازش دستی (۴۰ تا ۵۰ برگ در دقیقه) است. ویژگیهایی مانند حذف خودکار ضایعات و خروج خودکار کاغذ، مداخله دستی را کاهش میدهند و امکان تولید "پیوسته" را فراهم میکنند و این امر تقاضای سفارشهای حجیم صنایعی مانند تجارت الکترونیکی و لجستیک (به عنوان مثال، دهها هزار جعبه در روز) را برآورده میکند و هزینه هر واحد تولید را به طور قابل توجهی کاهش میدهد.

4. انعطافپذیری بالا، مناسب برای تولید کوچک و سفارشی

مصرفکننده اصلی یک ماشین برش دی-کات، صفحه برش فولادی (نیش فولادی) است. تعویض صفحه برش با الگوهای/اندازههای مختلف تنها ۱۰ تا ۳۰ دقیقه زمان میبرد و این امکان را فراهم میکند که به سرعت برای تولید جعبههای مختلف (مانند جعبههای پستی، جعبههای غذایی و جعبههای با شکل سفارشی) تغییر حالت دهید. این مزیت بهخوبی با روند فعلی تولید بستهبندیهای کم حجم و پرتنوع (مانند بستهبندیهای سفارشی برای برندهای تجارت الکترونیکی) هماهنگ میشود و از معایب دستگاههای سنتی مانند تغییرات کند و هزینههای بالا جلوگیری میکند.

۵. دامنه گستردهای از مواد، شامل انواع جعبههای کارتنی.

دستگاههای برش قالبی میتوانند انواع مواد کارتنی از جمله کارتن معمولی (مانند جعبههای هدیه)، کاغذ تاکت تکلایه (مانند بستهبندی سبک) و کاغذ تاکت ضخیم چندلایه (مانند جعبههای لجستیک سنگین) را پردازش کنند. همچنین این دستگاهها با مواد خاصی مانند کاغذ روکشدار و لاکی سازگار هستند و نیازهای عملکردی جعبههای کارتنی در شرایط مختلف (مانند مقاومت در برابر رطوبت و تحمل بار) را برآورده میکنند.

6. پردازش یکپارچه باعث کاهش هزینههای اتصال مراحل میشود.

برخی از دستگاههای برش قالبی دارای قابلیتهایی مانند دفع ضایعات و برجستهکاری جزئی هستند و فرآیند «برش قالبی - تاکتزنی - دفع ضایعات» را بهصورت یکپارچه انجام میدهند. این امر نیاز به دفع دستی ضایعات یا انتقال به سایر تجهیزات پردازشی را از بین میبرد و فرآیند تولید را کوتاهتر کرده و از اتلاف میانی (مانند اصلاح مجدد ناشی از بقایای ضایعات) میکاهد.

7. ارتقاءهای هوشمند برای افزایش بهرهوری بیشتر.

تمامی تنظیمات فرمت، نیاز به تنظیمات دستی فردی را از بین میبرند؛ کل ماشین را میتوان با یک کلیک تنظیم کرد. تولید مجدد میتواند تنها در ۱۰ دقیقه آغاز شود.

سیستم برش - یک ابزار قدرتمند برای برش چندین محصول تمامشده

در یک خط تولید برش با قالب، دستگاه برش دهنده (Slitter) یک تجهیز کلیدی است که مسئولیت برش ورقهای بزرگ از مواد قالبزنی شده (مانند کاغذ، فیلم، برچسب، چرم و غیره) را به ورقهای کوچک یا محصولات تکی با مشخصات تعیینشده بر عهده دارد. عملکرد اصلی آن اتصال فرآیند قالبزنی با پردازشهای بعدی (مانند انباشت، بستهبندی و غیره) جهت دستیابی به تولید مداوم اتوماتیک است.

اجزای اصلی شامل:

۱. مکانیسم تغذیه: نوار نقاله بهصورت هموار ورقهای بزرگ قالبزنی شده را به منطقه برش منتقل میکند. یک مکانیسم چرخشی در وسط، تحویل دقیق و هموار مواد را تضمین میکند.

2. محرک برش: موتور چرخشی تیغههای برش را به حرکت در میآورد تا محصول را برش دهد. این دستگاه میتواند محصولاتی به ابعاد حداکثر 350 × 300 را برش دهد.

3. مکانیسم تفکیک: به کمک کنترلکننده PLC، محصول را به سرعت و بهصورت منظم به مرحله بعدی انتقال میدهد.

استفاده از دستگاه برش هزینههای کار و ضایعات را کاهش میدهد. برش خودکار عملیات دستی (مانند برش و مرتبکردن) را حذف میکند و هزینههای کار را کاهش داده و از ضایعات ماده (مانند انحرافات برش و شکستگی) که توسط عملیات دستی ایجاد میشود جلوگیری میکند. این امر موجب بهبود بهرهوری ماده و بازده محصول میشود. همچنین عملکرد پایدار و قابل اعتمادی ارائه میدهد که مدیریت یکپارچه را تسهیل میکند. تجهیزات بهصورت پایدار کار میکنند و دارای نرخ خرابی پایینی هستند. سیستم کنترلی میتواند با سیستمهای مدیریت خط تولید (مانند MES) یکپارچه شود تا امکان پایش و ردیابی دادههای تولید (خروجی، بازده، پارامترها و غیره) در زمان واقعی فراهم شود و برنامهریزی تولید و کنترل کیفیت را تسهیل کند.

سیستم انبارکردن - سرچشمه انبارکردن رباتیک.

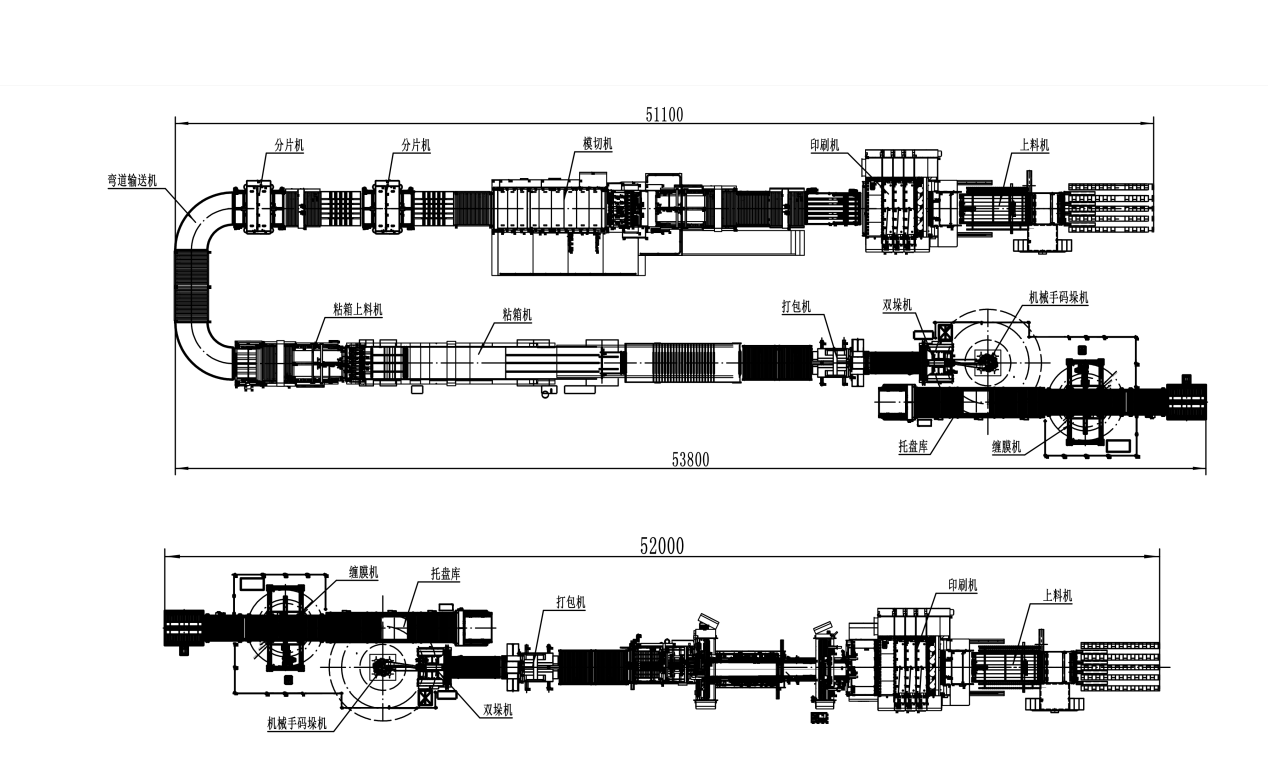

سنتوری مکانیک، با تعهدی که دارد تا یک تامین کننده برجسته جهانی در زمینه راه حل های بسته بندی پس از چاپ باشد، سیستم های رباتیک پالت سازی و خطوط تولید ادغامی را به بازار بسته بندی در سال 2015 معرفی کرد.

سیستم رباتیک پالت سازی فوق العاده هوشمند است و قادر است از طریق استفاده از گیره های مختلف، انواع پیکربندی های پالت سازی را ایجاد کند. دوازده پیکربندی پالت اصلی به صورت پیش فرض نصب شده اند و می توان پیکربندی های اضافی دیگری را مطابق با نیازهای محصول مشتری اضافه کرد. پالت سازی انعطاف پذیر، ساده و با نگهداری کم است. سرعت های پالت سازی برجسته در بازار، 12 تا 20 بسته در دقیقه، به دست آمده است که بسته به محصول متفاوت است.

سیستم پالت سازی همراه با سیستم ذخیره سازی پالت، بارگیری و تخلیه پالت ها را به صورت خودکار انجام می دهد و دخالت انسانی را به طور کامل حذف می کند.

خط تولید یکپارچه دارای طراحی ماژولار است و میتواند با فرآیندهای تولید متعددی از جمله بالهکنها و بستهبندیکنها ادغام شود. مدیریت متمرکز کل خط، نیاز به تنظیمات مکرر فرآیندها و تجهیزات متعدد را از بین میبرد.