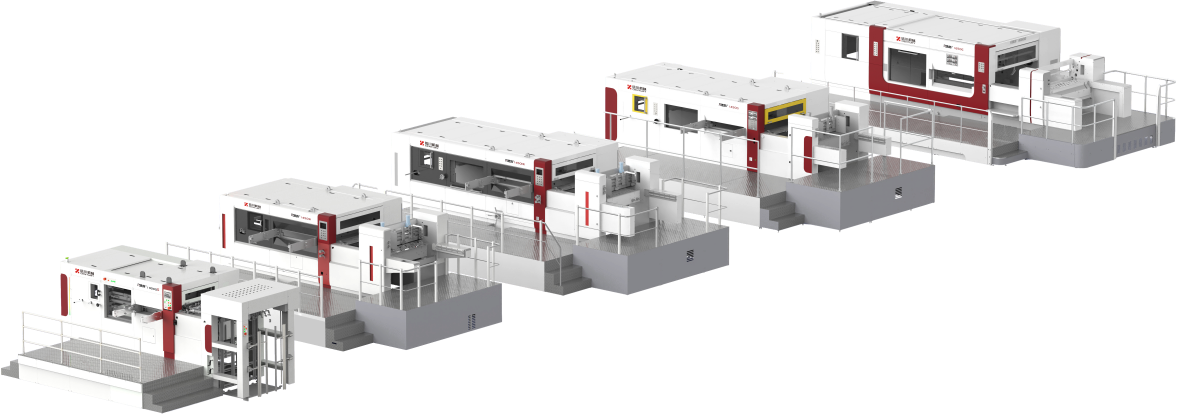

SHANDONG CENTURY MACHINERY CO,.LTD. Intelligente Stanzeinrichtung

SHANDONG CENTURY MACHINERY CO,.LTD.

I intelligente Stanzeinrichtung

---Der effiziente Motor der neuen Ära der Post-Print-Verpackung

Angetrieben durch die schnelle Entwicklung des modernen Handels und der Logistikbranche steigt die globale Nachfrage nach Kartonverpackungen stetig. Die boomende E-Commerce-Branche hat zu einem starken Anstieg der Nachfrage nach Produktverpackungen geführt, während die blühende Logistikbranche ebenfalls einen kontinuierlichen Anstieg beim Kartonverbrauch vorantreibt. Diese Veränderung des Marksumfelds stellt höhere Anforderungen an die Effizienz und Qualität der Kartonproduktion.

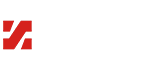

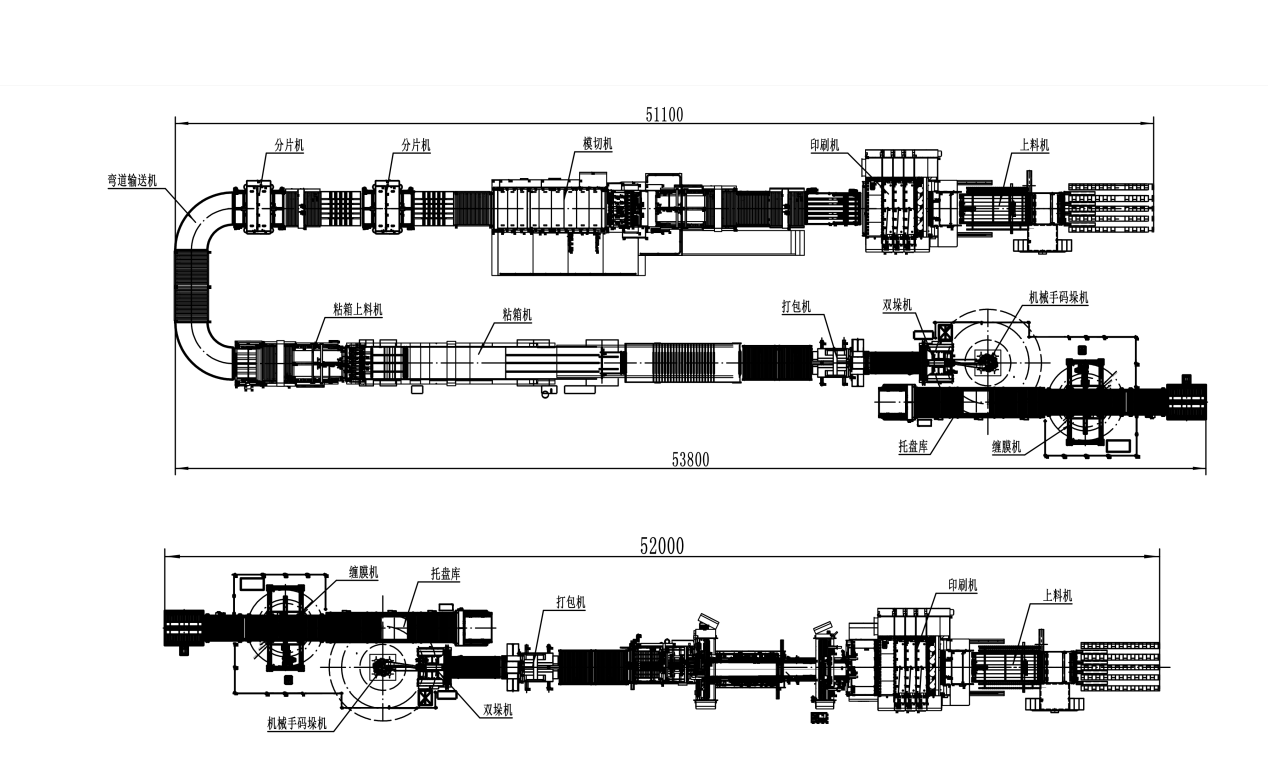

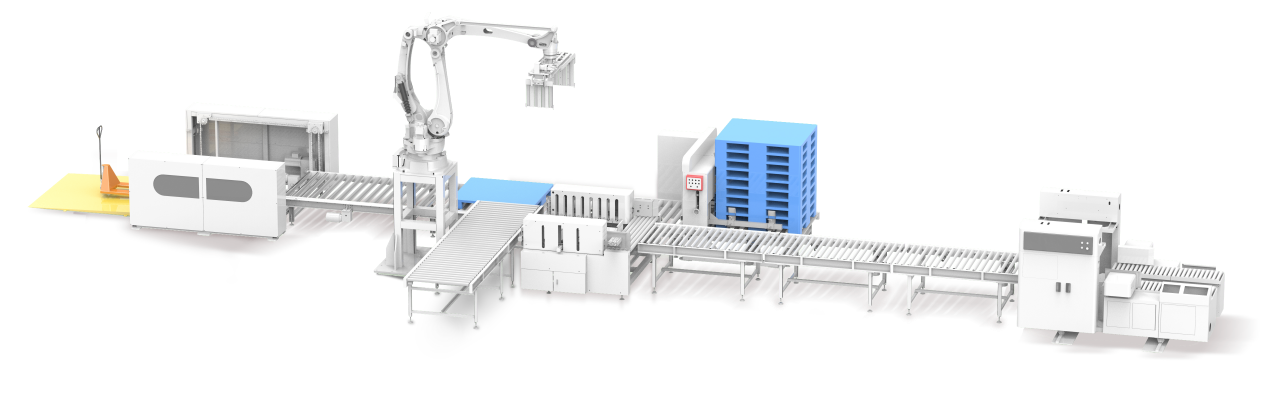

Gleichzeitig durchläuft die Fertigungsindustrie eine tiefgreifende Transformation hin zur intelligenten Fertigung. Strategien wie "Made in China 2025" haben den Kurs für die Entwicklung der intelligenten Industrie vorgegeben. Immer mehr Unternehmen setzen auf automatisierte und intelligente Ausrüstung, um die Produktionseffizienz zu steigern, Arbeitskosten zu senken und die Wettbewerbsfähigkeit auf dem Markt zu verbessern. Vor diesem Hintergrund entwickeln sich Kartonmaschinen und Produktionslinien zunehmend hin zu Standardisierung, intelligenter Fertigung und Online-Operation. Traditionelle Einzelplatz-Produktionsmodelle sind stark von manuellen Tätigkeiten für das Be- und Entladen sowie den Prozessablauf abhängig, was zu erheblichen Arbeitskosten und geringer Produktionsleistung führt. Intelligente, vernetzte Anlagen hingegen ermöglichen die nahtlose Integration mehrerer Prozesse und automatisieren Vorgänge wie das Be- und Entladen, das Stanzen, das Bogenziehen, die Verpackung und das Palettieren.

In der Wellpappenverpackungsindustrie gegründet, erkannte SHANDONG CENTURY diesen Markttrend und den Bedarf an Branchentransformation frühzeitig. Durch die Integration von Nachdruckprozessen entwickelte das Unternehmen als Pionier mehrere intelligente Nachdruckproduktionslinien in China. Die intelligente Stanzeinrichtung von Century Machinery entstand genau in dieser Ära. Sie entspricht nicht nur dem Konzept der intelligenten Fertigung, sondern löst auch Effizienz-, Kosten- und Qualitätsprobleme für Kartonhersteller und ist zu einer Schlüsselkraft bei der Vorantreibung der Branchentransformation und -modernisierung geworden.

Das automatische Lade- und Zuführungssystem ist der Ausgangspunkt für eine kontinuierliche Produktion. Dieses mechanische System trennt und führt Rohmaterialien (Papier, Karton usw.) automatisch zu, ohne manuelles Zutun, und gewährleistet somit einen ununterbrochenen Materialfluss. Das System passt die Zuführrate automatisch an die Geschwindigkeit der nachgeschalteten Prozesse (wie z. B. Stanzen und Drucken) an und vermeidet dadurch Probleme wie eine zu langsame Zuführung im vorderen Bereich, die die Gesamtproduktion verlangsamt, oder eine übermäßige Zuführung, die zu Materialstaus führt. Dadurch wird ein einheitlicher Rhythmus aller Produktionslinien gewährleistet und die Gesamtproduktionskapazität maximiert.

Ein automatisches Beladesystem kann zwei bis drei Arbeiter ersetzen (bei traditionellen Beladesystemen ist Personal erforderlich, um Materialien zu ordnen, nachzufüllen und zu organisieren). Auf lange Sicht reduziert dies die Personalkosten erheblich und eignet sich besonders für Unternehmen, die gegenwärtig Schwierigkeiten haben, Arbeitskräfte zu finden, und mit steigenden Lohnkosten konfrontiert sind. Zudem verringert sich die körperliche Belastung und das Sicherheitsrisiko: Die manuelle Beladung erfordert häufiges Bücken und das Handling von Materialien (insbesondere große Kartons und schwere Lasten), was leicht zu Berufserkrankungen wie Muskelzerrungen im unteren Rückenbereich führen kann. Ein automatisches System kann schwere Materialien selbstständig heben und transportieren, wodurch der manuelle Kontakt mit beweglichen Teilen entfällt und die Sicherheitsrisiken beim Betrieb minimiert werden.

Als zentrale Komponente automatisierter Produktionslinien bieten automatische Belade- und Papierzuführungssysteme Vorteile bei der Steigerung der Produktivität, Gewährleistung der Betriebsstabilität, Kostensenkung und Optimierung des Produktionsprozesses.

Sie ermöglichen eine intelligente Steuerung und sind gut an die Anforderungen moderner Fabriken angepasst.

·Datenbasierte Überwachung und Rückverfolgbarkeit: Das System kann an Systeme zur Produktionsliniensteuerung (wie z. B. MES) angeschlossen werden, um in Echtzeit Daten wie Materialzufuhrmenge, Papierzufuhrgeschwindigkeit und Fehlerwarnungen zurückzumelden. Dies hilft Managern, den Produktionsfortschritt zu überblicken und den Materialverbrauch vorherzusagen (z. B. "verbleibende Materialien reichen für 2 Stunden Produktion"). Somit wird die vorzeitige Vorbereitung von Materialien unterstützt.

SHANDONG CENTURY Plattenschneidanlage – professionelle Ausrüstung für Boxenfertigung.

Die Kernfunktion einer Plattenschneidemaschine besteht darin, Kartons durch vier Prozessbereiche – Papierzufuhr, Schneiden, Abfallentfernung und Papierablage – von Wellpappe in fertige Bögen zu verwandeln. Ein tieferes Verständnis einer Plattenschneidemaschine lässt sich anhand der folgenden Aspekte gewinnen.

1. Hohe Bearbeitungsgenauigkeit gewährleistet einheitliche Kartonmaße

Stanzen verwenden Servomotoren und Präzisionspositionierkomponenten, um eine hohe Positioniergenauigkeit zu erreichen, wodurch einheitliche Abmessungen der Kartonlänge, -breite, -höhe und der Faltkanten gewährleistet werden. Dieser Vorteil ist entscheidend für die Kartonmontage (z. B. Befestigung des Boxkörpers und Verschließen des Bodens/der Klappe) – einheitlich dimensionierte Kartons verhindern Schäden durch Lockerung während des Transports und sind kompatibel mit automatischen Kartonverschließmaschinen und anderen nachgeschalteten Geräten, wodurch manuelle Anpassungskosten reduziert werden.

2. Stabile Prägung verbessert die Kartonfaltqualität

Manuelle Prägung oder einfache Geräte können leicht zu flachen Prägungen führen (Rissbildung beim Falten), zu tiefen Prägungen (Beschädigung des Kartons) oder falsch ausgerichteten Prägungen (Verformung nach dem Falten). Hingegen verwenden Prägestanzmaschinen justierbare Druckprägdraht, um die Prägtiefe präzise an die Kartonstärke anzupassen (z. B. 3-Lagen- oder 5-Lagen-Wellpappe), wodurch saubere und sichere gefaltete Kanten und Ecken entstehen. Diese Maschinen sind besonders geeignet für die Verarbeitung einer breiten Palette an Wellkartons, wie sie beispielsweise für Logistikverpackungen verwendet werden. 3. Hohe Effizienz, geeignet für Massenproduktion

Hochgeschwindigkeits-Präzisionsstanzen (wie Plattbodentstanzen) können Verarbeitungsgeschwindigkeiten von 100–150 Blatt pro Minute erreichen, was deutlich über der manuellen Verarbeitung liegt (40–50 Blatt pro Minute). Funktionen wie automatische Abfallentfernung und automatischer Papierauswurf reduzieren den manuellen Eingriff und ermöglichen eine „kontinuierliche Produktion“, wodurch den Anforderungen großer Aufträge in Branchen wie E-Commerce und Logistik (z. B. mehrere zehntausend Kartons pro Tag) entsprochen wird. Dies reduziert die Stückkosten erheblich.

4. Hohe Flexibilität, geeignet für Kleinserien- und kundenspezifische Produktion

Das zentrale Verbrauchsmaterial einer Stanze ist die Stanzplatte (Stahlklinge). Der Austausch der Stanzplatte gegen Modelle mit unterschiedlichen Mustern/Größen dauert nur 10–30 Minuten, wodurch ein schneller Wechsel zur Produktion verschiedener Kartongrößen ermöglicht wird (z. B. Versandboxen, Lebensmittelboxen und kundenspezifische Formen). Dieser Vorteil passt perfekt zu der aktuellen Entwicklung hin zu Kleinserien und hoher Produktvielfalt bei der Verpackung (z. B. maßgeschneiderte Verpackungen für E-Commerce-Marken) und umgeht die Nachteile herkömmlicher Anlagen wie langsame Umrüstung und hohe Kosten.

5. Breites Materialspektrum, abdeckend verschiedene Kartonarten.

Stanzen können verschiedene Kartonmaterialien verarbeiten, darunter normalen Karton (z. B. Geschenkboxen), einlagigen Wellpappe (z. B. leichte Verpackungen) und mehrlagigen dicken Wellpappe (z. B. robuste Logistikboxen). Sie sind auch mit Spezialmaterialien wie beschichteten und laminierten Papiere kompatibel und erfüllen so die Leistungsanforderungen von Kartonschachteln in unterschiedlichen Anwendungsbereichen (z. B. Feuchtigkeitsbeständigkeit und Lastaufnahme).

6. Integrierte Verarbeitung reduziert Prozessanbindungskosten.

Einige Stanzmaschinen vereinen Funktionen wie Abfallentfernung und teilweises Prägen und ermöglichen so die einstufige Abwicklung des „Stanzen – Rillen – Abfallentfernung“-Prozesses. Dadurch entfällt die manuelle Abfallentfernung oder der Wechsel zu anderen Bearbeitungsmaschinen, der Produktionsprozess wird verkürzt und es werden Zwischenverluste reduziert (z. B. Nacharbeit aufgrund von Rückständen).

7. Intelligente Upgrades für höhere Effizienz.

Alle Formatanpassungen eliminieren die Notwendigkeit individueller manueller Einstellungen; die gesamte Maschine kann mit einem Klick angepasst werden. Die Sekundärproduktion kann bereits nach 10 Minuten gestartet werden.

Schneidsystem – ein leistungsstarkes Werkzeug zum Schneiden mehrerer Fertigerzeugnisse

In einer Stanzenfertigungslinie ist der Längsschneider eine Schlüsselkomponente, die dafür verantwortlich ist, große Bögen gestanzter Materialien (wie Papier, Folie, Aufkleber, Leder usw.) in kleine Bögen oder Einzelprodukte mit vorgegebenen Spezifikationen zu schneiden. Seine Kernfunktion besteht darin, den Stanzprozess mit nachfolgenden Bearbeitungsschritten (wie z. B. Stapeln, Verpacken usw.) zu verknüpfen, um eine automatisierte kontinuierliche Produktion zu ermöglichen.

Die Kernkomponenten umfassen:

1. Fördereinrichtung: Ein Förderband transportiert die gestanzten Großbögen kontinuierlich in den Schneidbereich. Ein mittig angeordneter Rotationsmechanismus gewährleistet eine genaue und gleichmäßige Materialzufuhr.

2. Schlitzaktuator: Die Rotation des Motors treibt die Schneidmesser an, um das Produkt zu schlitzen. Das Gerät kann Produkte bis zu den Abmessungen 350 x 300 schneiden.

3. Trennmechanismus: PLC-gesteuert transportiert er das Produkt schnell und gleichmäßig zum nächsten Prozessschritt.

Der Einsatz einer Schneidmaschine reduziert Arbeitskosten und Abfall. Automatisches Schneiden eliminiert manuelle Tätigkeiten (wie Schneiden und Sortieren), reduziert dadurch die Arbeitskosten und vermeidet Materialverschwendung (wie Schneidabweichungen und Brüche), die durch manuelle Bearbeitung entstehen. Dies verbessert die Materialausnutzung und die Produktausbeute. Zudem bietet sie stabile und zuverlässige Arbeitsweise, was ein integriertes Management erleichtert. Die Anlage arbeitet stabil mit einer geringen Fehlerquote. Das Steuerungssystem lässt sich in die Leitsysteme der Produktionslinie integrieren (z. B. MES), um eine Echtzeitüberwachung und Rückverfolgung der Produktionsdaten (Ausbringung, Ausbeute, Parameter usw.) zu ermöglichen und somit die Produktionsplanung sowie Qualitätskontrolle zu unterstützen.

Palettiersystem – der Ursprung des robotergestützten Palettierens.

CENTURY MACHINERY, engagiert dafür, ein führender globaler Anbieter von Post-Print-Verpackungslösungen zu sein, stellte 2015 robotergestützte Palettiersysteme und integrierte Produktionslinien auf dem Verpackungsmarkt vor.

Das robotergestützte Palettiersystem ist äußerst intelligent und ermöglicht durch den Einsatz unterschiedlicher Greifer eine Vielzahl von Palettierkonfigurationen. Zwölf grundlegende Palettenkonfigurationen sind vorinstalliert, und weitere Konfigurationen können später basierend auf den Produktanforderungen des Kunden hinzugefügt werden. Die Palettierung ist flexibel, einfach und wartungsarm. Marktführende Palettiergeschwindigkeiten von 12–20 Packungen pro Minute wurden erreicht, abhängig vom Produkt.

Das Palettiersystem, kombiniert mit einem Palettenlagersystem, automatisiert das Be- und Entladen von Paletten vollständig und eliminiert somit jeglichen menschlichen Eingriff.

Die integrierte Produktionslinie verfügt über ein modulares Design und kann in mehrere Produktionsprozesse integriert werden, einschließlich Ballenpressen und Wickelmaschinen. Die zentrale Steuerung der gesamten Linie macht häufige Anpassungen an mehreren Prozessen und Anlagen überflüssig.