SHANDONG CENTURY MACHINERY CO,.LTD. Inteligentní linka pro výstřižky

SHANDONG CENTURY MACHINERY CO,.LTD.

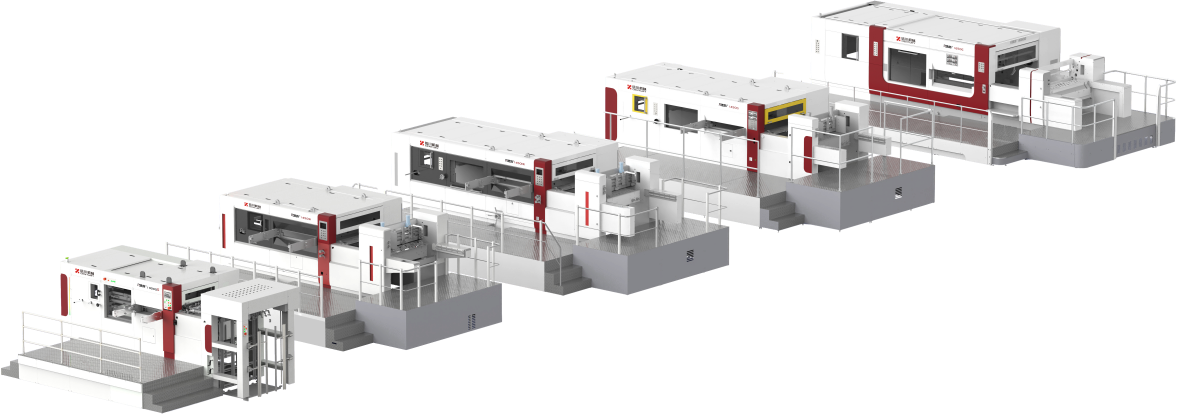

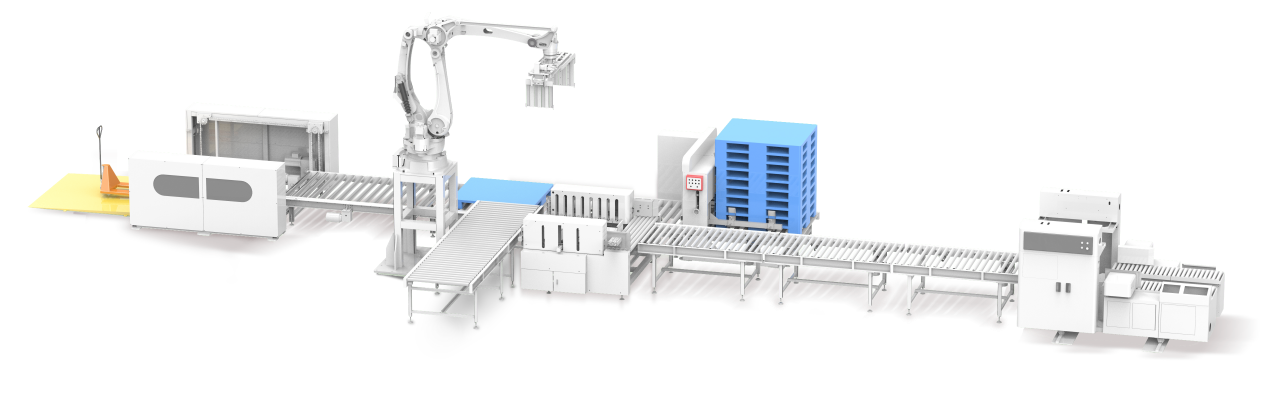

Já inteligentní linka pro výstřižky

---Efektivní motor nové éry po tiskovém balení

Rychlým rozvojem moderního obchodu a logistiky je poháněn rostoucí globální zájem o kartonové balení. Rozkvétající e-commerce odvětví způsobilo prudké zvýšení poptávky po obalech pro zboží, zatímco rozvíjející se logistický průmysl také podporuje další nárůst využití kartonů. Tato změna tržního prostředí klade vyšší nároky na efektivitu a kvalitu výroby kartonů.

Současně průmysl prochází hlubokou transformací směrem k inteligentní výrobě. Strategie jako je "Made in China 2025" naplánovala směr pro rozvoj inteligentního průmyslu. Stále více společností přijímá automatizované a inteligentní zařízení, aby zvýšila efektivitu výroby, snížila náklady na práci a posílila konkurenceschopnost na trhu. V tomto kontextu se strojní zařízení a výrobní linky pro zpracování kartonu stále více orientují ke standardizaci, inteligentní výrobě a provozu online. Tradiční izolované výrobní modely spoléhají na manuální operace při nakládání a vykládání materiálu i v průběhu výrobních procesů, což má za následek vysoké náklady na práci a nízkou výrobní efektivitu. Inteligentní zařízení s online funkcí naopak umožňují bezproblémovou integraci více procesů a automatizují operace jako nakládání, výsekávání, dělení na listy, balení a paletizaci.

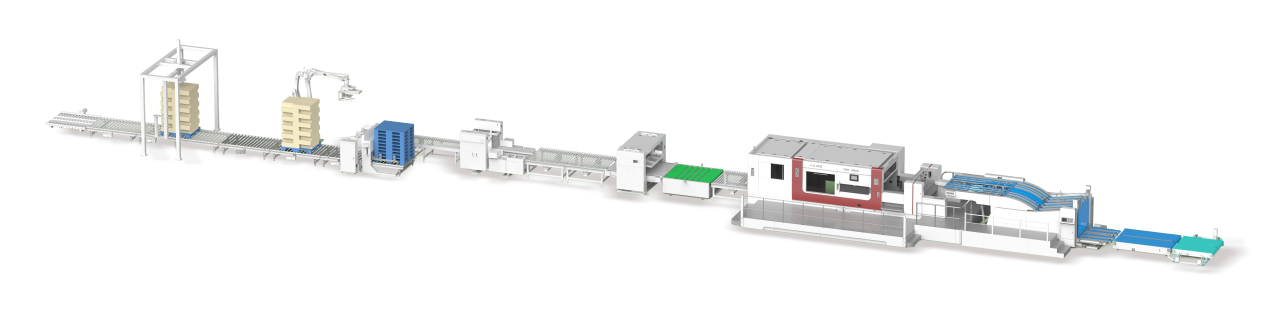

Založená v odvětví vlnitého obalového průmyslu, společnost SHANDONG CENTURY ostře postřehla tento tržní trend a potřebu transformace odvětví. Prostřednictvím integrace potiskových procesů první v Číně vyvinula několik inteligentních potiskových výrobních linek. Právě v této éře vznikla inteligentní vějířovací linka společnosti Century Machinery. Tato linka nejen odpovídá koncepci inteligentní výroby, ale také řeší otázky efektivity, nákladů a kvality pro výrobce kartonáží a stává se tak klíčovou silou při transformaci a modernizaci odvětví.

Automatický systém nakládky a přesunu je výchozím bodem pro nepřetržitou výrobu. Tento mechanický systém automaticky odděluje a přivádí suroviny (papír, karton apod.) bez nutnosti manuálního zásahu a zajišťuje tak nepřetržitý tok materiálu. Systém automaticky upravuje frekvenci přívodu podle rychlosti procesů na výstupu (jako je výstřižek nebo tisk), čímž se eliminují problémy, jako je zpomalení přívodu na přední straně, které zpomaluje celkovou výrobu, nebo nadměrný přívod, který způsobuje skladovací zácpy. Tím je zajištěn rovnoměrný rytmus všech výrobních linek a maximální celkový výrobní kapacita.

Jeden systém automatického nakládání může nahradit dva až tři pracovníky (tradiční systémy nakládání vyžadují vyhrazený personál pro uspořádávání, doplňování a organizaci materiálu). To výrazně snižuje náklady na práci na dlouhou trať, což činí tuto technologii obzvláště vhodnou pro společnosti, které čelí současným výzvám při náboru pracovníků a stoupajícím nákladům na práci. Také snižuje fyzickou náročnost práce a rizika z hlediska bezpečnosti: Manuální nakládání vyžaduje časté ohyby a manipulaci (obzvláště s velkými kartony a těžkými materiály), což může snadno vést k pracovním úrazům, jako je například přetížení svalů v bedrech. Automatický systém dokáže sám zvednout a přepravit těžké materiály, čímž eliminuje manuální kontakt s pohybujícími se částmi a minimalizuje rizika spojená s provozem.

Jako jádrová součást automatizovaných výrobních linek poskytují systémy automatického nakládání a přívodu papíru výhody z hlediska zvyšování výrobní efektivity, zajištění provozní stability, snižování nákladů a optimalizace výrobního procesu.

Umožňují inteligentní řízení a jsou dobře přizpůsobené potřebám moderních továren.

·Sledování a vystopovatelnost na základě dat: Systém lze připojit k systémům řízení výrobních linek (např. MES) a poskytovat tak okamžitou zpětnou vazbu o údajích, jako je objem naloženého materiálu, rychlost přívodu papíru a upozornění na závady. To pomáhá manažerům sledovat průběh výroby a předpovídání spotřeby materiálu (např. "zbývající materiál vystačí na 2 hodiny výroby"), což usnadňuje předčasné přípravy materiálu.

Systém pro plošné výseky značky SHANDONG CENTURY – profesionální zařízení pro tvorbu krabic.

Klíčovou funkcí výsekového stroje je přeměna krabic z kartonu na hotové polotovary ve čtyřech výrobních fázích: přívod papíru, výseč, odstranění odpadu a sběr papíru. Podrobnější pochopení plošného výsekového stroje lze získat z následujících aspektů.

1. Vysoká přesnost zpracování zaručuje stálost rozměrů krabic

Die-cutters využívají servomotory a přesné polohovací komponenty k dosažení vysoké přesnosti polohování, čímž zajišťují stejné rozměry délky, šířky, výšky a záhybů krabic. Tato výhoda je klíčová pro montáž kartonů (např. upevnění těla krabice a utěsnění dna/klopky) – rovnoměrně velké krabice zabraňují poškození způsobenému uvolněním během přepravy a jsou kompatibilní s automatickými těsnícími zařízeními a dalšími následnými zařízeními, čímž se snižují náklady na ruční úpravy.

2. Stabilní prohnutí zlepšuje kvalitu přehýbání kartonů

Ruční prohloubení nebo jednoduché vybavení může snadno vést k prohloubení, která jsou příliš mělká (praskání při skládání), příliš hluboká (poškození kartonu) nebo nesprávně zarovnaná (zkreslení po složení). Naopak, výsekové stroje využívají prohýbací dráty s nastavitelným tlakem, které přesně upravují hloubku prohloubení v závislosti na tloušťce kartonu (např. 3vrstvý vs. 5vrstvý vlnitý papír), čímž zajišťují čisté a pevné složené hrany a rohy. Tyto stroje jsou zvláště vhodné pro zpracování široké škály vlnitých krabic, například používaných pro logistické balení. 3. Vysoká účinnost, vhodné pro sériovou výrobu

Rychloběžné stroje pro výřez (např. stolní výřezové stroje) dosahují rychlosti zpracování 100–150 listů za minutu, což výrazně převyšuje manuální zpracování (40–50 listů za minutu). Funkce jako automatické odstraňování odpadu a automatický výhoz papíru minimalizují zásahy obsluhy, umožňují „trvalou výrobu“ a naplňují vysoké objednávkové objemy průmyslu jako je e-commerce a logistika (např. desítky tisíc krabic denně), což výrazně snižuje náklady na jednotku výroby.

4. Velká flexibilita, vhodné pro malé série a zakázkovou výrobu

Základní spotřební materiál die-cutting stroje je výseková deska (ocelový břit). Výměna výsekových desek s různými vzory/rozměry trvá pouze 10-30 minut, což umožňuje rychlé přepínání pro výrobu různých velikostí kartonů (například pro balíčky, potravinové krabice a krabice se speciálními tvary). Tato výhoda ideálně odpovídá současnému trendu malosériového a vícevariantního balení (například na míru pro e-commerce značky) a zároveň se vyhýbá nevýhodám tradičních zařízení, jako je pomalá výměna a vysoké náklady.

5. Široká škála materiálů, zahrnující různé typy kartonů.

Stroje pro výstřižek mohou zpracovávat různé kartonové materiály, včetně běžného kartonu (např. dárkové krabice), jednovrstvého vlnitého papíru (např. lehké obaly) a vícevrstvého silného vlnitého papíru (např. silné logistické krabice). Jsou také kompatibilní se speciálními materiály, jako je potažený a laminovaný papír, a splňují výkonnostní požadavky kartonových krabic v různých situacích (např. odolnost proti vlhkosti a nosná kapacita).

6. Komplexní zpracování snižuje náklady na propojení procesů.

Některé stroje pro výstřižek kombinují funkce, jako je odstraňování odpadu a částečné ražení reliéfu, a dokončují proces "výstřižek – prohýbání – odstraňování odpadu" jedním tahem. Tím odpadá ruční odstraňování odpadu nebo přesun na jiné zpracovatelské zařízení, zkracuje se výrobní proces a snižují se ztráty v mezistupních (např. předělávání způsobené zbytkovým odpadem).

7. Inteligentní inovace pro vyšší efektivitu.

Všechny úpravy formátu odstraňují potřebu individuálních manuálních úprav; celý stroj lze upravit jediným kliknutím. Sekundární výroba může začít již za 10 minut.

Řezací systém – výkonné nástroje pro řezání více hotových výrobků

V linkové výrobě na pěchování je řezací stroj klíčovým zařízením, které má za úkol rozřezávat velké listy prostřiženého materiálu (např. papír, fólie, nálepky, kůže apod.) na menší listy nebo jednotlivé výrobky požadovaných rozměrů. Jeho hlavní funkcí je propojení procesu prostřihávání s následnými operacemi (např. sestavování, balení apod.) a umožnění automatizované kontinuální výroby.

Hlavní komponenty zahrnují:

1. Vstupní mechanismus: Pás dopravuje prostřižené velké listy materiálu hladce do řezací oblasti. Středový rotační mechanismus zajišťuje přesnou a hladkou dopravu materiálu.

2. Řezný aktuátor: Otáčení motoru pohání řezné čepele, které řežou produkt. Produkt umí řezat výrobky až do rozměrů 350 x 300.

3. Oddělovací mechanismus: Ovládaný PLC, rychle a pravidelně přepravuje produkt do dalšího procesu.

Použití řezacího stroje snižuje náklady na práci a odpad. Automatizované řezání eliminuje manuální operace (například řezání a třídění), čímž snižuje náklady na práci a předchází ztrátám materiálu (například odchylkám při řezání a poškození) způsobeným manuálními operacemi. To zvyšuje využití materiálu a výtěžnost produktu. Nabízí také stabilní a spolehlivý provoz, což usnadňuje integrované řízení. Zařízení pracuje stabilně s nízkou poruchovostí. Řídicí systém lze integrovat se systémy řízení výrobních linek (například MES) a umožnit tak sledování a zpětnou tracebilitu výrobních dat v reálném čase (výstup, výtěžnost, parametry atd.), čímž se usnadňuje plánování výroby a kontrola kvality.

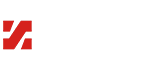

Systém paletizace – počátek robotické paletizace.

CENTURY MACHINERY, která se zavázala být předním globálním poskytovatelem řešení pro obalování po tisku, představila v roce 2015 robotické paletizování a integrované výrobní linky na obalový trh.

Systém robotické paletizace je vysoce inteligentní a umožňuje různé konfigurace paletizace pomocí různých upínacích čelistí. Dvanáct základních paletizačních konfigurací je předem nainstalováno a další konfigurace palet mohou být později přidány podle potřeb zákaznických produktů. Paletizace je flexibilní, jednoduchá a náročná na minimální údržbu. Tržní špičkové rychlosti paletizace 12–20 balení za minutu byly dosaženy v závislosti na produktu.

Systém paletizace ve spojení se systémem skladování palet automatizuje nakládku a vykládku palet a zcela tak eliminuje zásah člověka.

Integrovaná výrobní linka má modulární návrh a může být propojena s více výrobními procesy, včetně balicích a obalovacích zařízení. Centrální řízení celé linky eliminuje nutnost častých úprav více procesů a zařízení.