SHANDONG CENTURY MACHINERY CO,.LTD. Intelligente sny- en stanslyn

SHANDONG CENTURY MACHINERY CO,.LTD.

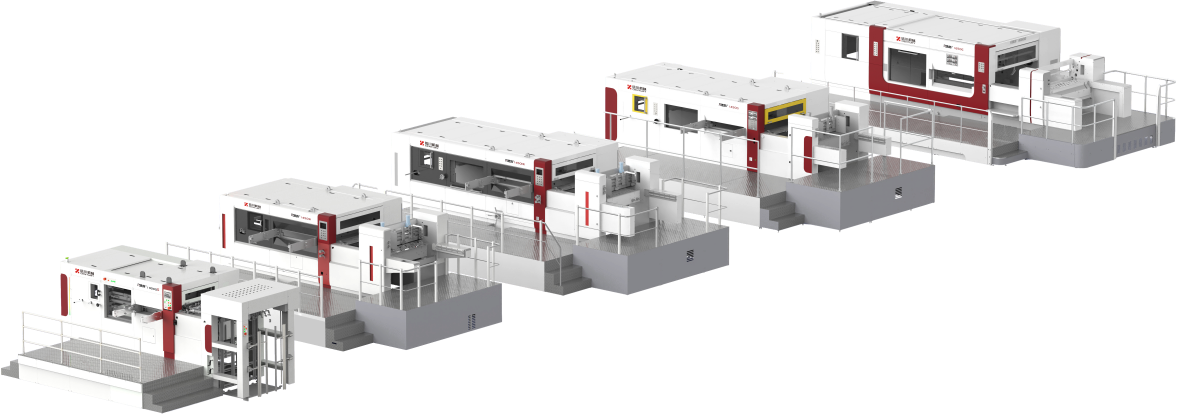

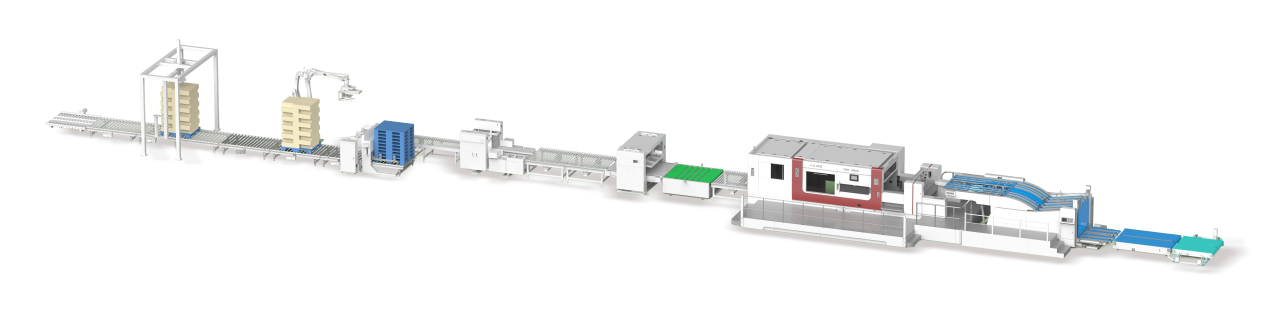

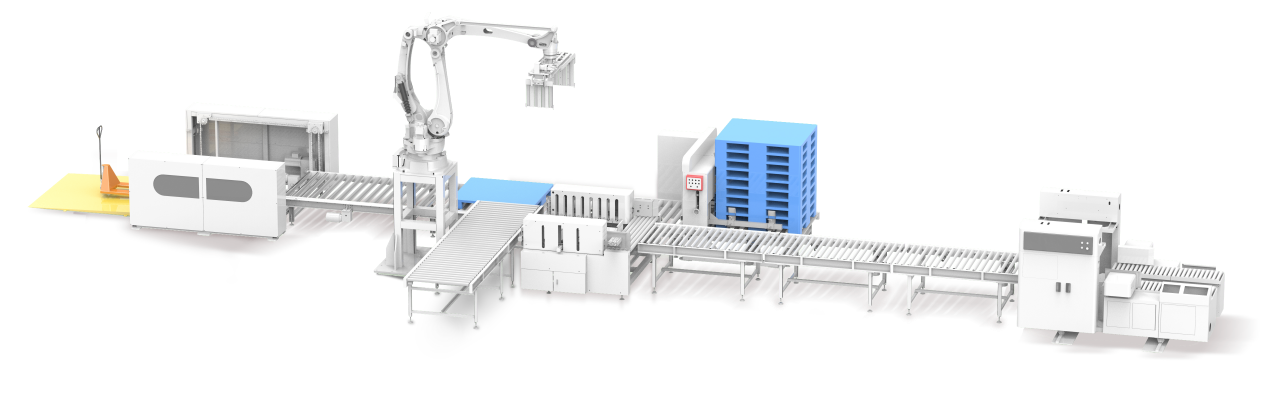

I intelligente sny-lyn

---Die doeltreffende enjin van die nuwe era van nabetonkingsverpakking

Gedryf deur die vinnige ontwikkeling van moderne handel en logistiek, styg die globale vraag na kartonverpakking voortdurend. Die blomende e-handel-industrie het gelei tot 'n skerp toename in die vraag na produkverpakking, terwyl die bloeiende logistiekindustrie ook 'n voortdurende toename in kartongebruik aangewakker het. Hierdie verskuiwing in die markomgewing het hoër eise gestel ten opsigte van kartonproduksie se doeltreffendheid en gehalte.

Terselfdertyd ondergaan die vervaardigingsbedryf 'n diepgaande transformasie na intelligente vervaardiging. Strategieë soos "Gemaak in China 2025" het die koers vir die ontwikkeling van die intelligente bedryf uitgewys. Steeds meer maatskappye neem geoutomatiseerde en intelligente toerusting in gebruik om produksie-effektiwiteit te verbeter, arbeidskoste te verlaag en die mededingendheid in die mark te versterk. In hierdie konteks beweeg kartonmasjienerie en produksielyne toenemend in die rigting van standaardisering, intelligente vervaardiging en aanlyn-bedryf. Tradisionele selfstandige produksiemodelle steun op handematige bedrywighede vir die laai en aflaai van materiaal sowel as prosesvloei, wat hoë arbeidskoste en lae produksie-effektiwiteit tot gevolg het. Intelligente, aanlyn-toerusting moontlik egter die naadlose integrasie van verskeie prosesse, en outomatiseer prosesse soos laai, stans, velde, verpakking en paletisering.

Gestig in die golfplaatverpakkingbedryf, het SHANDONG CENTURY hierdie marktrend en die behoefte aan bedryfsverandering skerp opgesom. Deur die nagestreepte prosesse te integreer, het dit pionierswerk gedoen en ontwikkel 'n aantal intelligente nagestreepte produksylyne in China. Century Machinery se intelligente snyplyn het juist in hierdie era na vore getree. Dit stem nie alleen ooreen met die konsep van intelligente vervaardiging nie, maar dit spreek ook die uitdagings van doeltreffendheid, koste en gehalte vir kartondoosvervaardigers aan, en het 'n sleutelkrag geword in die dryf van bedryfsverandering en opgradering.

Die outomatiese laa- en voersysteem is die uitgangspunt vir deurlopende produksie. Hierdie meganiese sisteem skei outomaties en voer grondstowwe (papier, karton, ens.) sonder manuele tussenkoms, wat 'n deurlopende materiaalvloei verseker. Die sisteem stel die voertempo outomaties in op grond van die spoed van agterste prosesse (soos sny- en drukwerk), wat probleme soos 'n stadige voorkantvoer wat die algehele produksie vertraag of oormatige voer wat materiaalopstap veroorsaak, elimineer. Dit verseker 'n konstante ritme oor alle produksyelyne en maksimeer die algehele produksiekapasiteit.

Een outomatiese laaistelsel kan twee tot drie werkers vervang (tradisionele laaistelsels benodig toegewyde personeel om materiaal te rangskik, by te vul en te organiseer). Dit verminder arbeidskoste op die langtermyn aansienlik, wat dit veral geskik maak vir maatskappye wat tans worstel met werknemerswerwing en stygende arbeidskoste. Dit verminder ook die intensiteit van die werk en veiligheidsrisiko's: Handmatige laswerk vereis gereelde buk- en hanteerwerk (veral met groot kartondoosse en swaar materiaal), wat maklik lei tot beroepsbeserings soos lumbale spierverrekking. 'n Outomatiese stelsel kan swaar materiaal outomaties optel en vervoer, handmatige kontak met bewegende dele elimineer en bedryfsveiligheidsrisiko's tot 'n minimum beperk.

As 'n kernkomponent van geoutomatiseerde produksielyne, bied outomatiese laai- en papiervoerstelsels voordele wat insluit verbeterde produksie-effektiwiteit, versekering van bedryfsstabiliteit, koste-verlaging en optimalisering van die produksie-ervaring.

Hulle fasiliteer intelligente bestuur en is goed aangepas by die behoeftes van moderne fabrieke.

·Gebaseerde op data toesig en naspoorbaarheid: Die stelsel kan aan produksiyjlynbestuurstelsels (soos MES) gekoppel word om werklike tyd terugvoer oor data soos materiaal laai volume, papiervoertempo en fout waarskuwings te verskaf. Dit help bestuurders om produksie vordering te verstaan en voorspel materiaalverbruik (byvoorbeeld, "oorblywende materiaal kan 2 ure se produksie ondersteun"), wat die voorbereiding van materiaal op voorhand vergemaklik.

SHANDONG CENTURY platbodemsnystelsel - professionele toerusting vir dosie vorming.

Die kernfunksie van 'n snyapparaat is om dosies van karton te verander in klaargemaakte leë vorms deur middel van vier proses areas: papiervoer, snywerk, afvalverwydering en papieropvang. 'n Dieper begrip van 'n platbodemsnyapparaat kan verkry word vanuit die volgende aspekte.

1. Hoë verwerkingspresisie verseker bestendige dosie afmetings

Snysnyers gebruik servomotors en presisieposisioneringskomponente om hoë posisioneringsakkuraatheid te bereik, wat verseker dat kartonlengte, -breedte, -hoogte en voue eweredig is. Hierdie voordeel is belangrik vir kartonmontering (soos dosisamevoeging en bodem/klepversigeling) — gelykmatige kartonne voorkom skade wat deur losheid tydens vervoer ontstaan, en is ook verenigbaar met geoutomatiseerde kartonversigelaars en ander downstream-toerusting, wat die koste van manuele aanpassings verminder.

2. Stabiele indrukking verbeter kartonvoukwaliteit

Handmatige indrukking of eenvoudige toerusting kan maklik lei tot indrukkinge wat te vlak is (skeur tydens vou), te diep (beskadig die karton), of nie reglynig is nie (vertekend na vou). Snypmasjiene gebruik daarenteen verstelbare druk-indrukkingstawe om die indrukkingdiepte akkuraat te beheer, afhanklik van die kartondikte (byvoorbeeld, 3-laag teenoor 5-laag golfpapier), en verseker netjiese, stewige gevoude rande en hoeke. Hierdie masjiene is veral geskik vir die verwerking van 'n wye verskeidenheid golfkartonne, soos dié wat gebruik word vir logistieke verpakking. 3. Hoë doeltreffendheid, geskik vir massaproduksie

Hoëspoed-drukmasjiene (soos platbed-snyers) kan verwerkingsnelhede van 100-150 vel per minuut bereik, wat ver bo handmatige verwerking (40-50 vel per minuut) is. Kenmerke soos outomatiese afvalverwydering en outomatiese papier-afwerping verminder handmatige tussenkoms, en maak "deurlopende produksie" moontlik. Dit bevredig die hoë-volume bestellinge van die e-handel en logistiek (byvoorbeeld tienduisende kartondoosse per dag), en verminder die eenheidsproduksiekoste aansienlik.

4. Hoë Vlak van Aanpasbaarheid, Geskik vir Kleinreksel- en Aangepaste Produksie

Die kern verbruiksgoed van 'n snymasjien is die snyplaat (staallem). Die vervanging van die snyplaat met verskillende patrone/groottes neem slegs 10-30 minute, wat vinnige omskakeling moontlik maak om verskillende groottes kartondosse te vervaardig (soos posdosse, kosdosse en dosse met spesiale vorms). Hierdie voordeel pas perfek by die huidige neiging na kleiner dosse met hoë verskeidenheid verpakking (soos aangepaste verpakking vir e-handelmerke), en voorkom die probleme van tradisionele toerusting, soos stadige omskakeling en hoë koste.

5. Wye verskeidenheid materiale, wat verskeie kartontipes dek.

Doodskny machines kan 'n verskeidenheid kartonmateriale verwerk, insluitend gewone karton (soos geskenkdoosse), enkelvlak golfpapier (soos ligte verpakking) en meervlak dik golfpapier (soos swaar vraglogistiekdoosse). Dit is ook versoenbaar met gespesialiseerde materiale soos gecoate en gelamineerde papier, wat die presteervereistes van kartondoosse in verskillende scenario's (soos vogweerstand en lasdraende vermoë) bevredig.

6. Geïntegreerde verwerking verminder prosesverbindingskoste.

Sommige doodskny machines integreer funksies soos afvalverwydering en gedeeltelike verharding, en voltooi die "doodskny - groef - afvalverwydering" proses in een stap. Dit elimineer die noodsaak van manuele afvalverwydering of oordrag na ander verwerkingsuitrusting, verkort die produksieproses en verminder intermediêre verliese (soos herwerk as gevolg van residu-afval).

7. Intelligente opgraderings vir hoër doeltreffendheid.

Alle formaat aanpassings elimineer die behoefte aan individuele manuele aanpassings; die hele masjien kan met een klik aangepas word. Sekondêre produksie kan binne 10 minute begin.

Sny stelsel-`n kragtige gereedskap vir sny meervoudige eindprodukte

In `n doodsgat lyn produksie, is die snyer `n sleutel toerusting verantwoordelik vir sny groot vel doodsgat materiaal (`soos papier, film, steekkaarte, leer, ens.) in klein vel of enkele produkte van gespesifiseerde spesifikasies. Die kern funksie is om die doodsgat proses te koppel met daaropvolgende prosesse (`soos stapel, verpakking, ens.) om geoutomatiseerde deurlopende produksie te bereik.

Die kern komponente sluit in:

1. Voer meganisme: `n vervoer band vervoer doodsgat groot vel materiaal na die sny area. `n Roterende meganisme in die middel verseker akkurate en gladde materiaal voer.

2. Sny-aktuator: Die motor se rotasie dryf die snykante om die produk te sny. Die toestel kan produkte tot 350 x 300 sny.

3. Skeidingsmeganisme: PLC-beheer, dit vervoer die produk vinnig en gereeld na die volgende proses.

Die gebruik van 'n snytoestel verminder arbeidskoste en afval. Geoutomatiseerde snywerk elimineer handmatige bediening (soos sny en sorteer), verminder arbeidskoste en voorkom materiaalverlies (soos snyafwykings en breuk) wat deur handmatige bediening veroorsaak word. Dit verbeter die materiaalbenutting en produkopbrengs. Dit bied ook stabiele en betroubare werking, wat geïntegreerde bestuur vergemaklik. Die toestel werk stabiel met 'n lae foutkoers. Die beheerstelsel kan met lynbestuurstelsels (soos MES) geïntegreer word om werkstukdata (uitset, opbrengs, parameters, ens.) in real-time te monitoor en na te vors, wat produksieskedulering en gehaltebeheer vergemaklik.

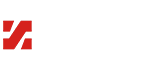

Paletstelsel - die oorsprong van robotpalettering.

EEN ENTURY MACHINERY, toegewyd om 'n voerende globale verskaffer van nabetreklike verpakkingoplossings te wees, het robotpaletiserings- en geïntegreerde produksielyne in 2015 in die verpakingsmark bekendgestel.

Die robotpaletiseringsisteem is hoogs geïntellekueel en bied 'n verskeidenheid paletiseringskonfigurasies deur die gebruik van verskillende grypers. Twaalf basiese paletkonfigurasies is vooraf geïnstalleer, en addisionele paletkonfigurasies kan later bygevoeg word op grond van die kliënt se produkbehoeftes. Paletisering is buigsaam, eenvoudig en lae onderhoud. Wêreldwye markvoerende paletiseringstempo's van 12-20 pakkette per minuut is behaal, afhangende van die produk.

Die paletiseringstelsel, gekombineer met 'n paletopslagstelsel, outomatiseer die laai en aflaai van palete, en elimineer menslike tussenkoms heeltemal.

Die geïntegreerde produksylie het 'n modulêre ontwerp en kan met verskeie produksieprosesse geïntegreer word, insluitend balers en verpakkingsmasjiene. Sentraliseerde bestuur van die hele lyn elimineer die noodsaak van gereelde aanpassings aan verskeie prosesse en toerusting.